es hat begonnen

es hat begonnen

Hier entsteht ein Baubericht über unsere 3. Schleppmaschine, da wir mit den ersten zwei leichtes Pech hatten.

Die Maschine entstammt einem Bausatz von Planet-Hobby, und wird mit einem ZDZ120 mit im Rumpf integrierten Resorohren ausgestattet.

Ich möchte hier vor allem Lösungen dokumentieren, die vom Bausatz abweichen, da man immer etwas verbessern kann, oder das Handling im Betrieb vereinfachen.

Kapitel 1: Die Tragfläche

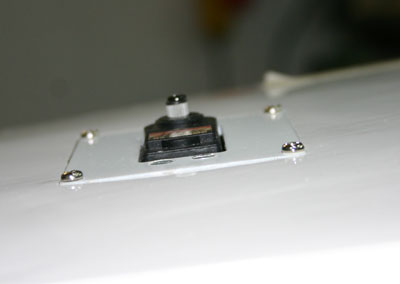

Die Servos für die Querruder und Landeklappen sitzen in Sevodeckel aus 2,5mm starken GFK-Plattenmaterial uns sind von unten eingesetzt, um die Einbauhöhe zu reduzieren. Von oben dienen M3 Senkschrauben mit Gegenplatten mit Gewinde zur Befestigung. Für eine Gebrauchsmaschine ist es ein Kompromiss zwischen Optik und einfacher Wartung.

Solange die Traglächenunterseite noch glatt ist bittet es sich an die Befestigung mit dem Rumpf zu erstellen. Um die Fläche mit dem Rumpf zu vermessen sollte eine Mittellinie markiert werden, da die Seitenwände nicht absolut symmetrisch sind. Die beiliegenden Polyamidschrauben und Einschlagmuttern, sind vorteilhaft durch metrische zu ersetzen. Als Flächendübel kommen CFK-Stäbe mit Ø8mm zum Einsatz. Beim Verkleben der Dübel wurden das Tragflächenmittelstück waagrecht ausgerichtet, und die Winkeligkeit am Seitenleitwerk mittels Lot kontrolliert. ( Die dunkle Linie ist ein Schatten )

Die Ruderhörner sind aus Gfk selbst gefertigt, um unter Berücksichtigung der Hebelgesetze mit 100% Servoweg die maximale Kraft ans Ruder zu bringen, und das Spiel zu minimieren.

So sieht das Ganze mittels Endfest 300 verklebt aus. Ach so die Scharniere sind die grossen Kavanscharniere.

Die Steckung der Aussenfläche zum Mittelteil mitels Alurohren ist bereits Herstellerseitig fertig, und passt beim vorliegenden Modell recht sauber, nur die Laschen zur Verschraubung sind noch zu Verkleben.

Bis auf Querrudergestänge fertiges Ohr.

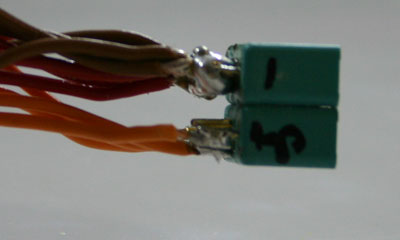

Verkabelung des Tragflächenmittelstücks ist fertig. Als Steckverbindung dienen MPX-Stecker, wobei einer für die 4 Impulsleitungen zuständig ist und der zweite auf je 3 Polen für die + und - Leitung. Am Empfänger werden nur die Impulsleitungen gesteckt, die Stromleitungen werden direkt mit der Akkuweiche verbunden. Damit werden dem Empfänger eventuell hohe Ströme erspart. Beide Stecker werden mittels Heiskleber isoliert und verpolungssicher miteinader verklebt.

Das Gegenstück folgt wenn der Rumpf soweit ist, um die Kabel den Einbauverhältnissen anzupassen. Die Landeklappensevos sind inzwischen ebenfalls verlötet und eingebaut, auch die Buchsen für den Anschluss der Querruderservos in den Aussenflächen sind gecrimpt.

Fortsetzung folgt

Kapitel 2: Der Motoreinbau

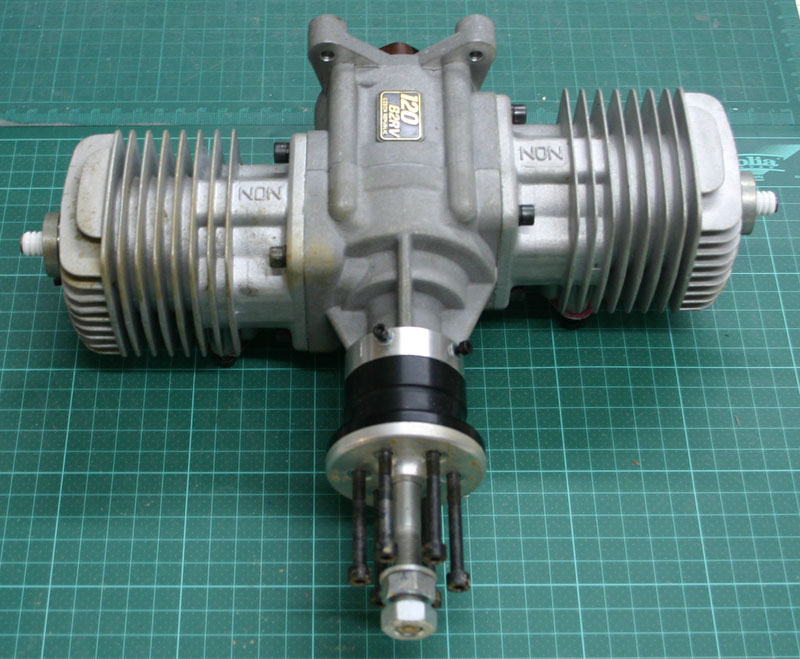

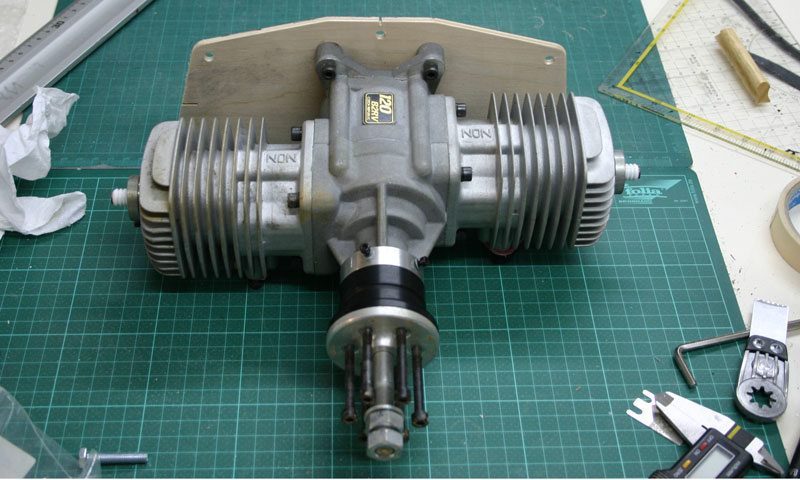

der da soll unter die Motorhaube. ZDZ 120 mit Heckvergaser und Krumscheidresorohren, die im Rumpf integriert werden.

Durch den Heckvergaser und eine sehr beschränkte Zugänglichkeit des Rumpfvorderteils ist eine geeignete Position für das Gasservo zu finden. Der Motor wird mit 18mm Abstand zum Motorspant montiert, so dass sich die Vergaseranlenkung hinter dem Spant befindet, und nicht erreichbar ist.

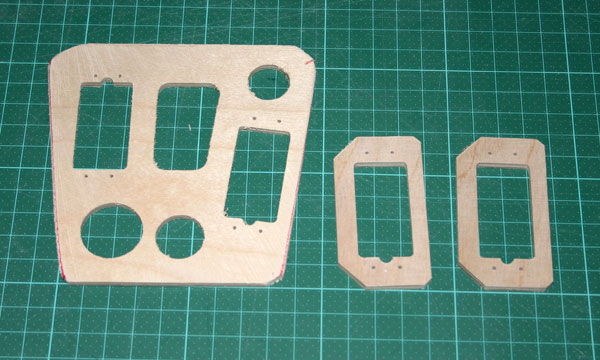

Meine Lösung: Motorspant Serie mit meinen Markierungen zur Motorposition. Die Resorohre machen es durch die niedrige Bauhöhe über der durchgehenden Tragfläche zusätzlich besonders knifflig.

Multifunktionale Bohrlehre zeichnen und fräsen um die Löcher für die Einschlagmuttern exakt zu setzen.

Diese hier

Hier bereit zum Bohren und anzeichnen des Ausschnitts

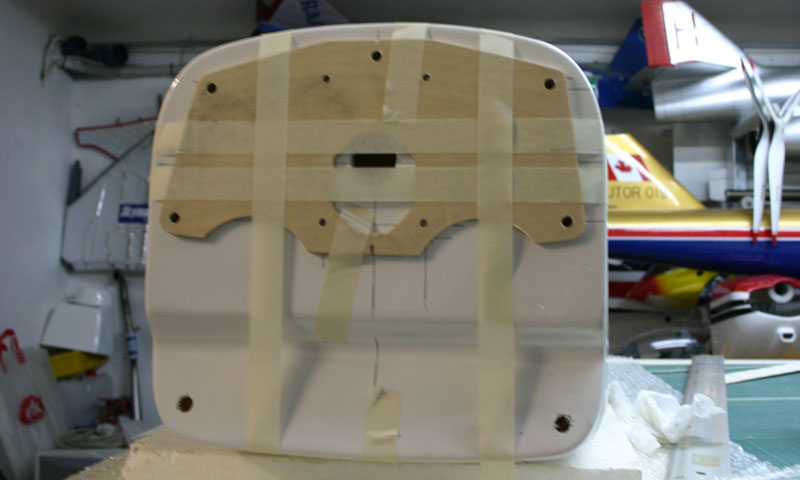

Hier der Rumpf mit Öffnung. Beim Bohren und Aussägen ist der eingeklebte Sperrholzspant teilweise vom GFK-Rumpf abgeplatzt, da die Innenseite nur mangelhaft bis garnicht angeschliffen wurde. Es bittet sich daher an den Spant komplett zu entfernen und mit einem neuen zu ersetzen, so können auch gleich die Bohrungen für die Resotunnel integriert werden.

Die Bohrlehre kann jetzt dazu genutzt werden um die Motorposition zu überprüfen.

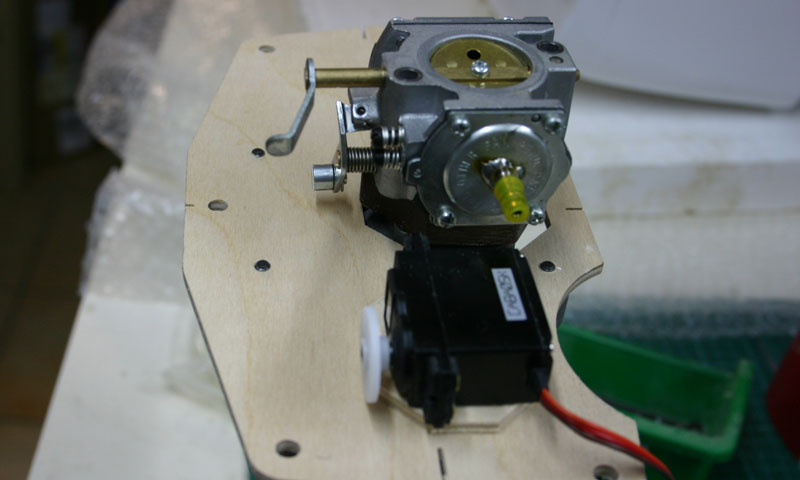

Die angedachte Vergaseranlenkung. Das Gasservo wird direkt auf der Motorträgerplatte befestigt, benötigt nur eine kurze Anlenkung und kann bei demontiertem Motor sauber und einfach erreicht und eingestellt werden. Gleichzeitig

verschließt der Motorträger die Rumpföffnung. Nach kleinen Korrekturen mit dem Vergaserdurchlass wird noch die Halterung für das Servo integriert und das ganze aus GFK-Platen hergestellt.

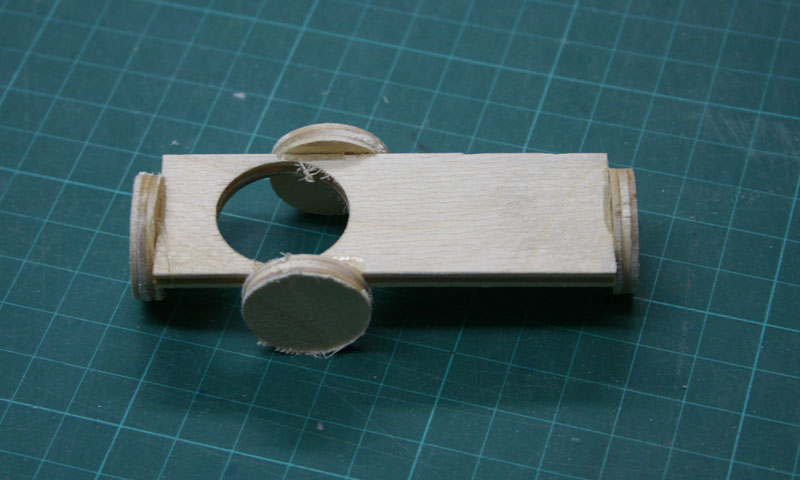

ein kleines aber praktisches Hilfsmittel

Der Originalspant mit viel Klebe, die trotzdem nicht geholfen hat.

Ein neuer Spant mit Einschlagmuttern und den Positionen für die beiden Resotunnel, aus 2x 4mm Birkensperrholz verklebt.

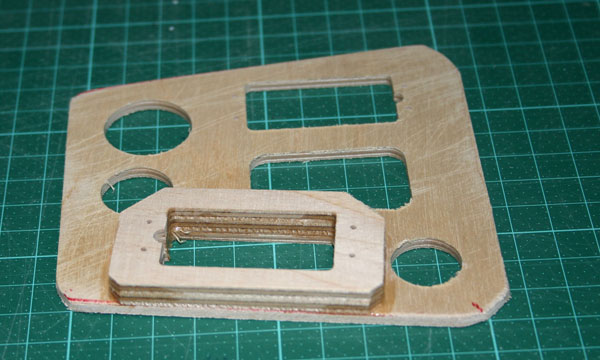

Nach gründlichem anschleifen des Rumpfes wird der Neue mittels Endfest 300 flächig verklebt, die Ecken folgen später mittels eingedicktem Harz und Glasschnipseln. Mit M6 Schrauben wird der Spant innen über die Bohrungen im Rumpf positioniert und verpresst, den Spant aussen habe ich beim Zeichnen vergeigt und dient somit als Unterlage, die nach dem Aushärten entfernt wird.

Ich fertige immer Fräslehren um mit der Proxxon nicht komplett freihändig arbeiten zu müssen. Die Lehre wird mit den unteren Befestigungsbohrungen des Motors verschraubt und bittet so eine gute und genaue Führung, um die entsprechenden Ausschnitte schnell und exakt auszuführen.

Zeitaufwand zum herstellen der Durchbrüche im Rumpf ca. 2min. Größter Vorteil ist, falls es den Fräser fängt kann dieser nur in den Abfall ausweichen.

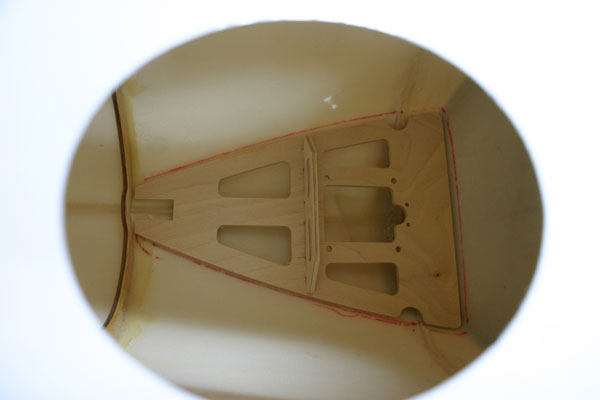

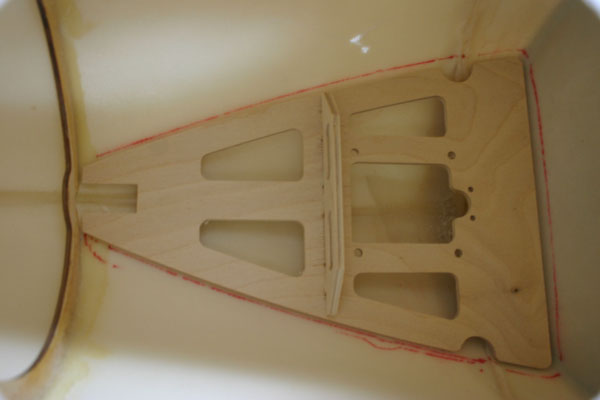

Um den Lagerbock des Bugfahrwerks zu verschrauben ist bereits ein Sperrholzspant im unteren schrägen Teil eingeklebt, worin nach dem verbohren Einschlagmuttern M4 eingeklebt werden, Durch die vielen ausschnitte im Spant ist dieser Teil jedoch nicht wirklich torsionfest, sodass ich innen Versteifungen eingebaut habe. Diese verbinden die Fahrwerkslagerung mit dem Rumpfboden und dem Spant für die Flächendübel.

Als nächstes werden die Spanten und Versteifungen mit eingedickten Harz in den Ecken verklebt

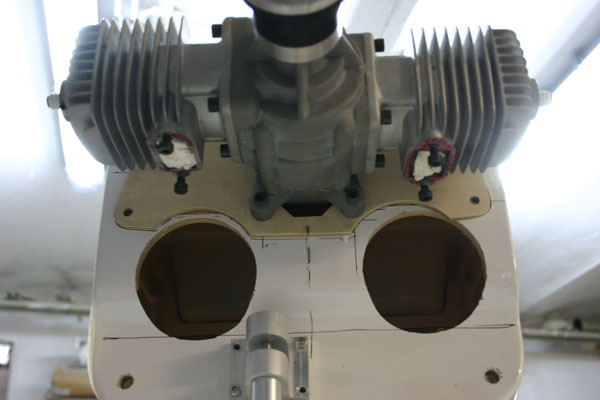

Motoranprobe nach dem Fahrwerkseinbau, um die Position der Auslässe mit den Ausnehmungnen für die Resotunnel zu kontrollieren.

Inzwischen ist die Befestigung der Motorhaube erledigt. Passt aus der Schachtel sehr gut, so das nur unter ein Ausschnitt für die Abluft und das Bugfahrwerk gefertigt werden muss. Die Verschraubung erfolgt in eingeklebte Holzklötze mittels M4 Polyamidschrauben, diese werden nicht lose und schlagen die Bohrungen in der Haube nicht aus.

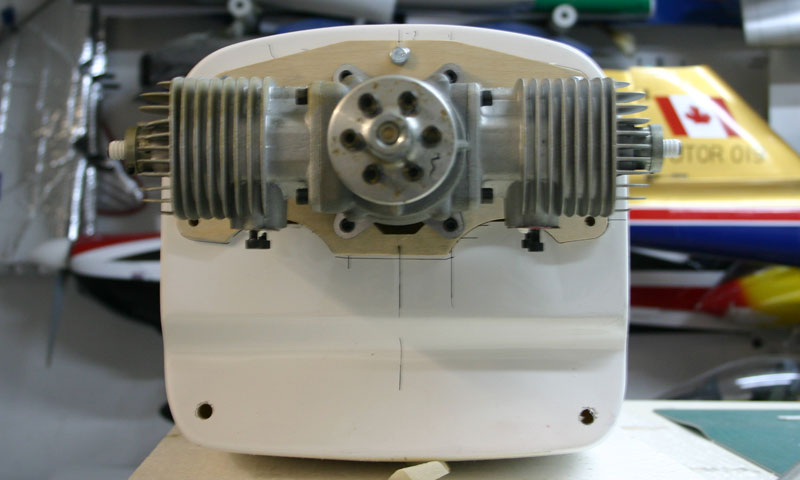

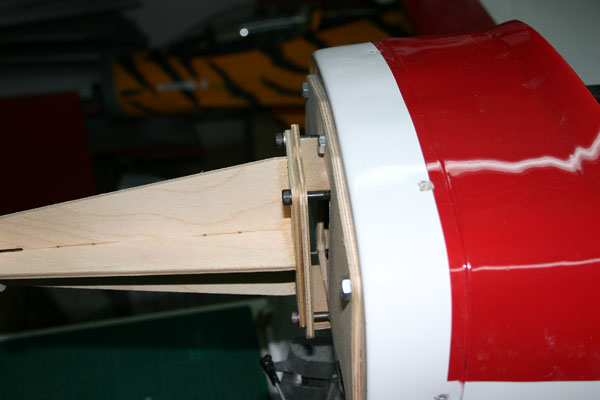

Für die Motorposition wurde ein Dummy gebaut um die korrekte Spinnerposition zu überprüfen.

Nach Abgleich mit dem Motor wird der Träger aus Gfk-Teilen hergestellt.

Bei Motormontage auf den Holzdummy hat sich herausgestellt das die Vergaseranlenkung nach vorne mehr Platz braucht. Die fertige Version in GFK wurde neu konstruiert.

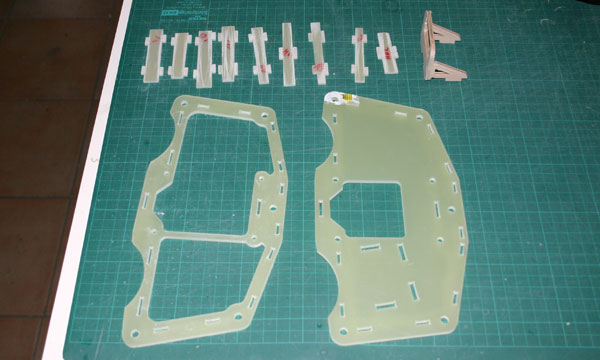

Einzelteile. ( warum einfach wenns auch kompliziert geht )

Beim Verkleben incl. Servobrett fürs Gasservo

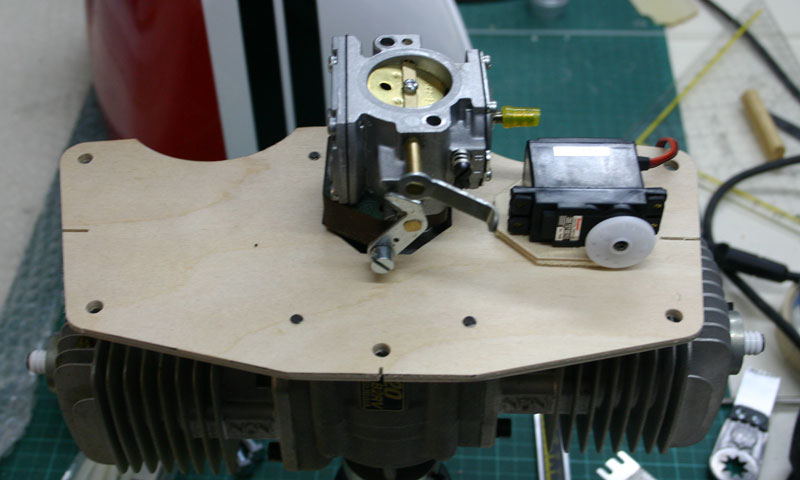

So sieht das Ganze mit motiertem Motor aus. Seitenzug und Motorsturz sind berücksichtigt, die Vergaseranlenkung und die Wegeinstellung sind bequem zu erledigen.

Anprobe

In der Motorhaube sind Ausschnitte für die Zylinder nötig. Ist nicht unbedingt schön aber wird ja ein Arbeitstier.

Mit der Fräslehre wird am Rumpf die Position dieser mittels des Motors markiert. Nach der Demontage des Motors und Montage der Motorhaube wird die Lehre anhand der Markieungen befestigt.

Loch ist drin

das Gleiche auf der anderen Seite gibt Durchblick

Motohaube ab / Motor dran / Haube wieder dran

Zur Kontrolle den Prop 26x10 montiert, sieht irgendwie mächtig aus

Bodenfreiheit

Abstand Lufthutze

Portait

Als nächstes kommen die Rohrtunnel, aber die muss ich erst laminieren

Die Tunnel sind fertig zum Einbauen. Sind ein Sandwich aus 2x49g / 1,5mm Balsa / 2x49g Glas.

Das Problem ist das der Rumpf mit einem Servobrett ausgestattet ist, und wenig Platz bittet. Siehr serienmässig so aus.

Wusste ich doch das da einiges unnötig ist. Erleichtert wird die Sache da dem Hersteller anscheinend keiner erklärt hat, das man die GFK-Teile anschleifen sollte vor dem Kleben.

Das richtige Werkzeug schafft dann doch den nötigen Platz. Die Cockpitwanne lässt sich sicher mit etwas Farbe wieder schön gestalten.

Da Zeit war, wurden auch gleich die Öffnungen für die Auslässe in die Rumpfunterseite gefräst.

Der Rumpf ist beim Tragflächenausschnitt nicht unbedingt der Höchste aber die Tragfläche sollte dennoch draufpassen.

Weiter gehts dann mit dem Leitwerk, da durch die Auslässe ein guter Zugang zum Hinterrumpf besteht, solange die Resotunnel noch nicht verklebt, sind.

Kapitel 3: Fahrwerk

Habe heute die Radpatschen angepasst. Da diese Dinger beim Betrieb schon mal den Geist aufgeben, sollen sie austauchbar sein, und das Rad soll demontierbar bleiben. Also habe ich Aluteile gefertigt die über die Beine geschoben werden um mit diesen die Verkleidungen dauerhaft ( hoffentlich ) zu verbinden. Da sind sie ja

Was ist das ?

Richtig! Ein kleines Hilfsmittel um exakte Löcher für die Aluhülse zu bekommen.

Schon fertig

Hauptfahrwerksbein

Aluhülse aufgeschoben

Jetzt die richtige Verkleidung aufstecken

Nach einem Trockenlauf mit montiertem Rad, wird die Aluhülse mit der Radverkleidung mittels Hysol verklebt.

Rad montieren, Verkleidung in Position bringen und die 2 Madenschrauben leicht anziehen. Die Patschen zum Rad und zueinander feinjustieren und den Kleber aushärten lassen.

Das Bugfahrwerk wird genauso aufgebaut.

Nachden der Kleber ausgehätet ist kann sie jetzt zum ersten mal auf den eigenen Beinen stehen.

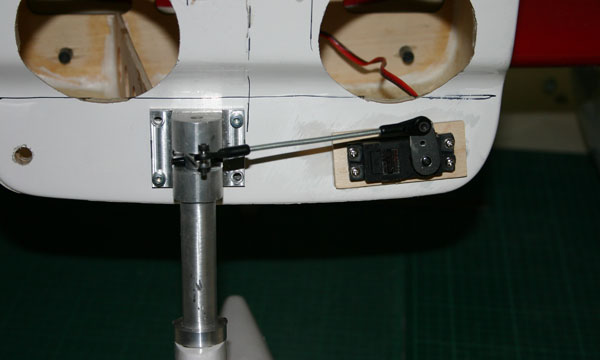

Die Anlenkung des Bugrades wird auf kurzem und direkten Weg ausgefüht. Das Servo lässt sich bequem von vorne in den Fahrwerksspant einbauen, und ist somit ohne Verrenkungen zu erreichen und einzustellen.Dazu habe ich ein Servobrett aufgeklebt und die erforderliche Öffnung in den Spant geschnitten.

Da der Anlenkhebel 90° zur ursprünglich vorgesehen Richtung steht wird zweite Seite entfernt.

Das Bugfahrwerksbein wird fertiggestellt, alle schrauben mit Loctite gesichert, das Radlager gefettet, und die Verkleidung ausgerichtet und festgezogen. Die Freistellung in der Verkleidung ist notwendig, da diese im Gegensatz zum Orginol nicht mitfedert, um genug Federweg ohne Kollision zu ereichen.

Vooooooorsicht beim Zusammenbau mit dem Aluklotz. Späne und Grat am Federstahl bescheren sehr schnell nervige Zusatzarbeit um das festgefressene Fahrwerksbein wieder aus dem Lagerklotz zu bekommen, und gängig zu machen. Alu ist nicht das Beste Lagermaterial.

Angelenkt und eingestellt sieht es so aus.

Das Fahrwerk ist soweit abgeschlossen, weiter geht es wieder mit Kapitel 2 dem Motoreinbau.

Kapitel 4: Leitwerk

Alle Arbeiten im Rumpf sollten vor Einbau der Resotunnel erfolgen, da durch die Ausschnitte alles gut erreicht werden kann. Am Rumpfende befindet sich unter dem Höhenleiterk eine Öffnung, durch die die Lagerung fürs Pendelleitwerk eingeklebt wird. Durch den doch schweren Motor werden auch die Servos für Höhe und Seite direkt vor Ort eingebaut.

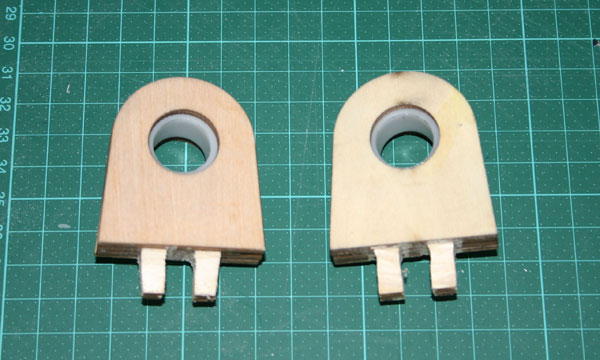

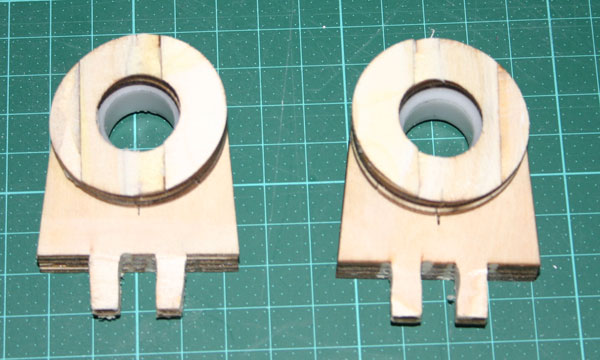

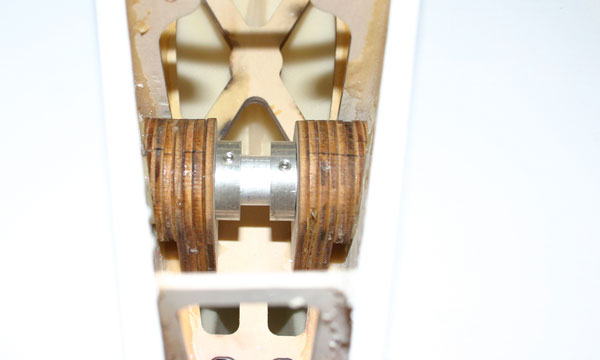

Die beiliegenden Lagerbuchsen sind aus Teflon gefertigt und in Sperrholzteile eingebaut.

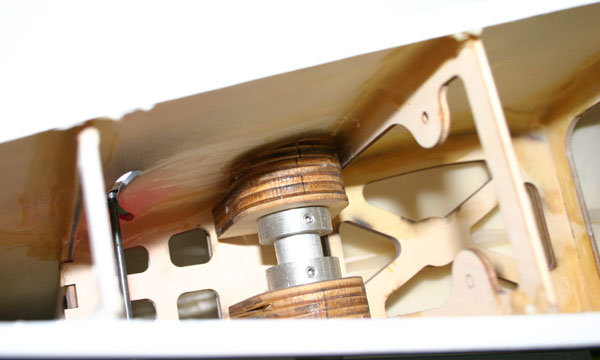

Die Verzahnung und die Ringe sind an den Rumpf anzupassen, um eine Spannungsfreie und leichtgängige Lagerung für das Alurohr des Höhenleitwerks zu errreichen. Entgegen dem Hersteller wird der GFK-Rumpf angeschliffen, die Teile ausgerichtet und mit Endfest 300 eingeheftet.

Die Stellringe sichern die Lagerböcke. Nach Kontrolle der Ausrichtung lassen wir den Kleber aushärten.

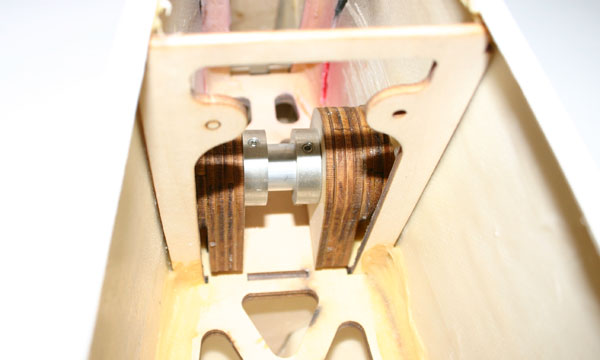

Nächstens folgt das Servobrett, und alles wird endgültig verklebt.

Hier ist es ja schon in Einzelteilen

Die Erhöhung gilt dem Seitenruderservo, um einen Konflikt zwischen Gestänge und HLW auf Tiefe auszuweichen.

Einpickt is

Das ganze mit Harz und Baumwollflocken satt verkleben

jetzt warten bis das Harz ausgehärtet ist.

Kapitel 5: Die Schleppkupplung

Nach längerer Denkpause gehts weiter.

Die Anforderung war das Servo der Kupplung tauschen zu können ohne die komplette Maschine zu zerlegen. Könnte ja doch vorkommen das die Robin eine Flugsaison übersteht. Als einzige Möglichkeit muss dies über eine Abdeckung im Rumpfrücken erfolgen, da die Unterseite durch die verklebten Resotunnel nicht zugänglich ist.

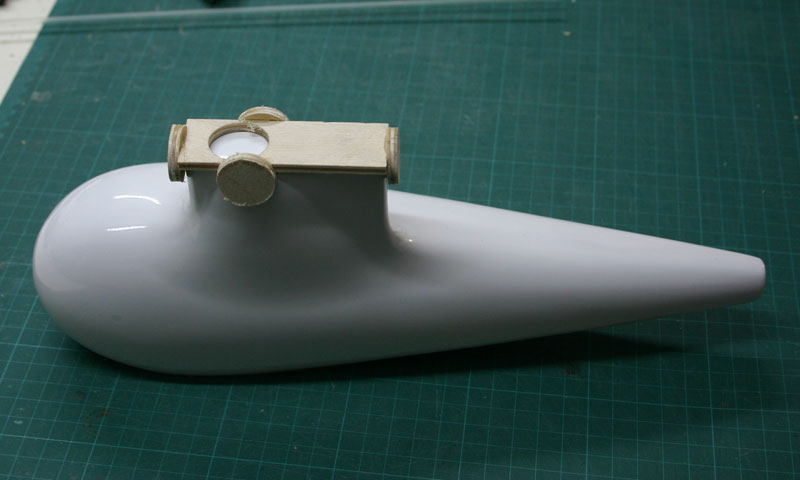

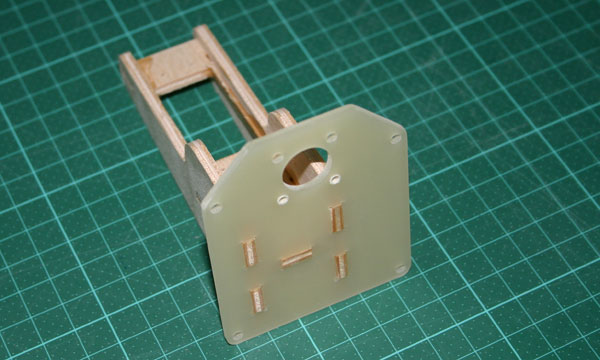

Hinter dem Cockpit wird ein Grundbrett eingepasst. Die Einzelteile

Anprobe

Nachdem alles passt wird alles mittels Harz und Baumwollflocken verklebt, und als Abschluss noch ein Gewebestreifen rundum laminiert.

Mittels Gewicht wird alles bis nach dem Aushärten in Positon gehalten.

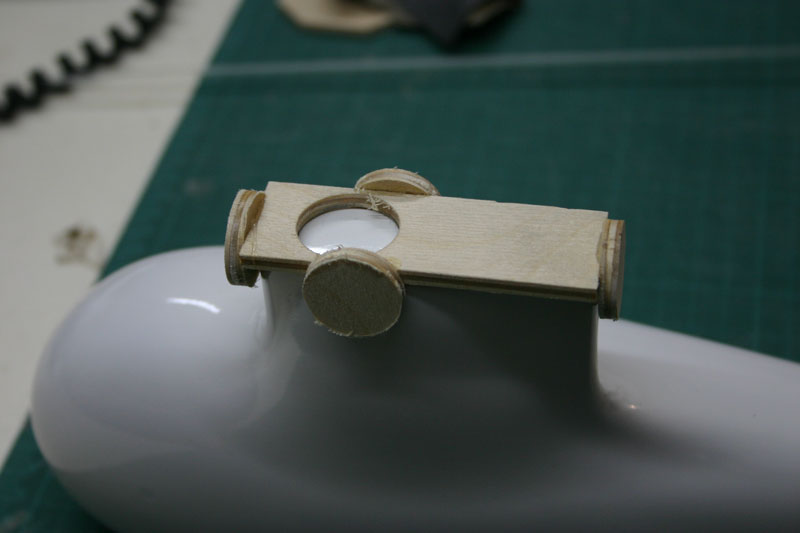

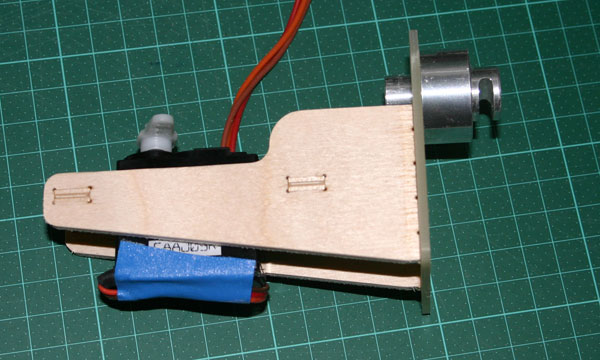

Die Halterung der Schleppkupplung und des dazugehörigen Servos.

So siehts mit Kupplung und Servo aus. Lässt sich wieder alles sauber einstellen ohne sich die Finger zu verrenken.

Als Servo kommt ein DES 707 zum Einsatz, und der benötigte Weg wird mechanisch eingestellt.

So bleibt die max. Kraft des Servos erhalten, was auch notwendig sein kann wie wir aus bitterer Erfahrung gelernt haben. Der Test für die Zuverlässigkeit der Schleppkupplung im Segler unter Last befindet sich in der Entwicklung.

Nachdem das Harz inzwischen sehr viel Zeit hatte auszuhärten geht es weiter.

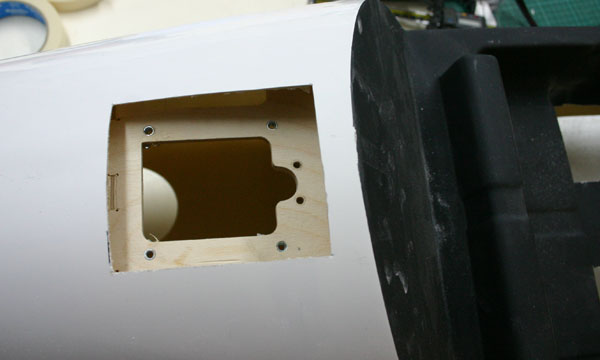

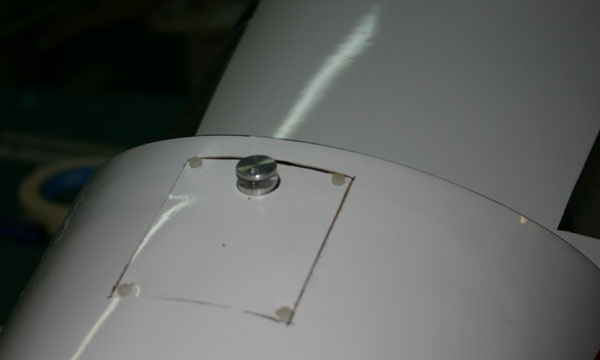

In der Oberseite wird hinter dem Cockpit ein Deckel ausgechnitten um die Kupplung einzubauen.

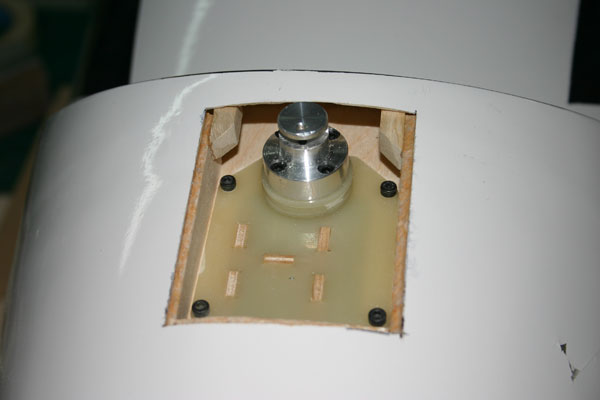

Die Kupplung hat zum ersten mal Platz genommen.

Der Ausschnitt ist verkastet um eine Auflage für die Abdeckung zu schaffen.

Zwischendurch weil zeit war, wurde die Kabinenhaube zugechnitten.

Das Stück Schiene ist nur ein Platzhalter für den Tank.

Ansonsten fügt sich die Kupplung dezent in die Rumpfkontur ein.

Noch das Gestänge fertigen, dann ist die Kupplung fertig. ( folgt )