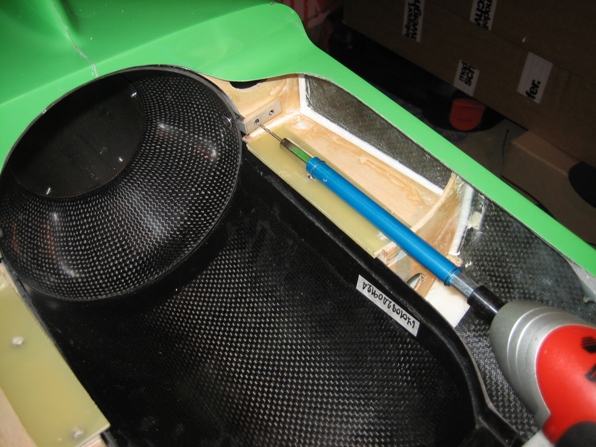

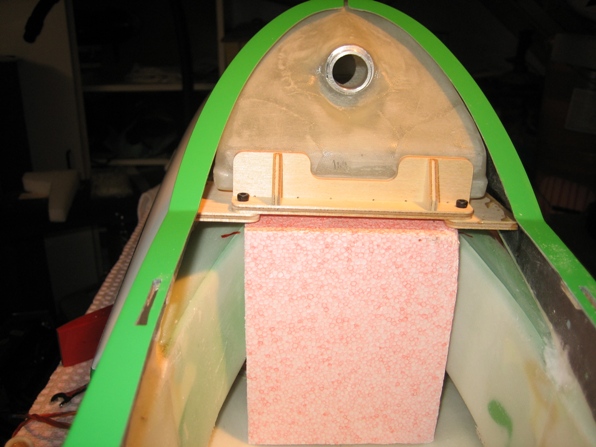

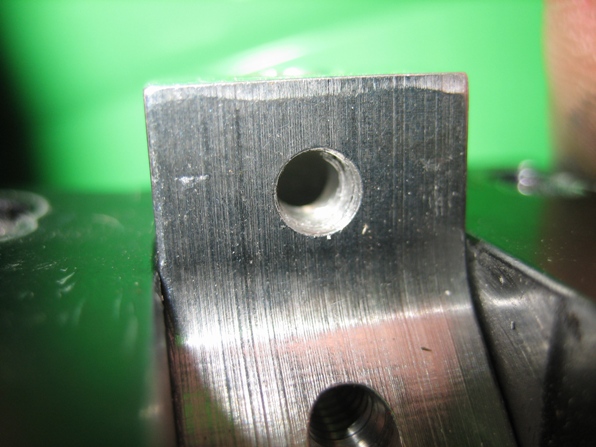

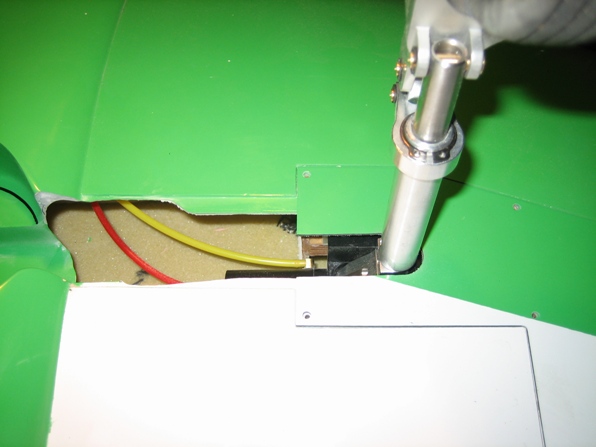

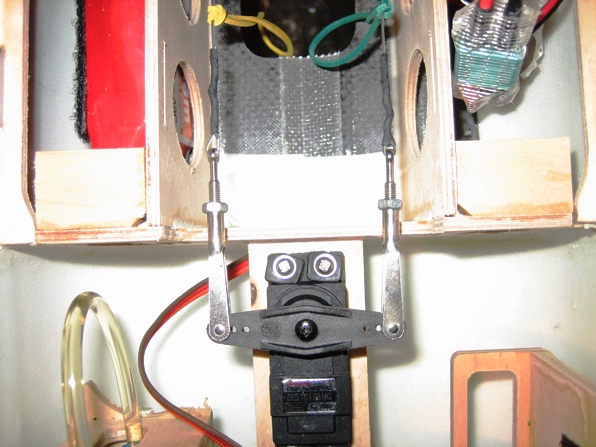

Das wär´s gewesen. Die vorhandenen Löcher für den Befestigungsbügel übernommen, aber

leider ist die Einbautiefe im Schacht zu gering!

Anfängerfehler!!!

Für jene die meinen: "der Idiot hat doch die Schrauben zu lang gelassen!"

Die zu langen Schrauben sind übrigens nicht das Problem! Die Befestigungsplatte selbst trägt schon zu viel auf!

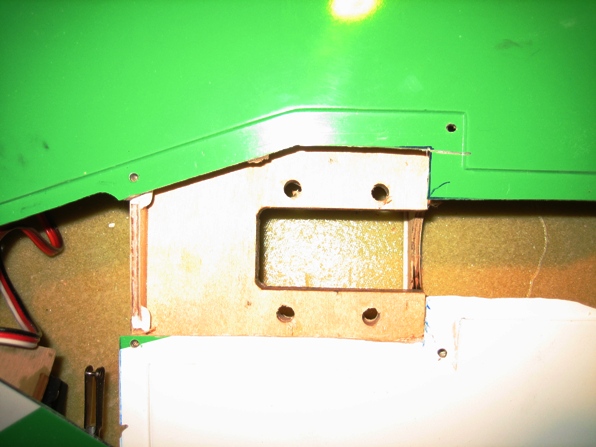

Wenn etwas nicht passt, dann wird es eben passend gemacht!

Der Aufwand war aber auch nicht ohne, zumindest eine Spielerei und Zeitverlust war es

auf jeden Fall!

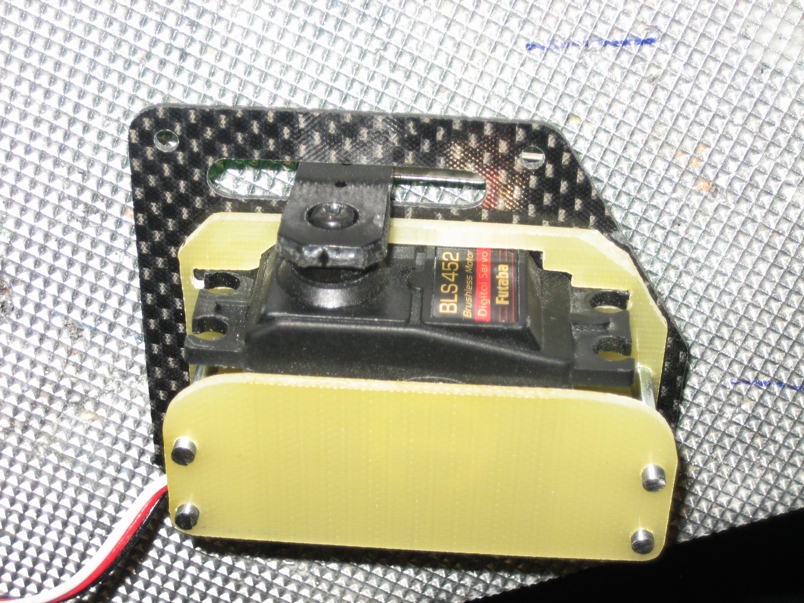

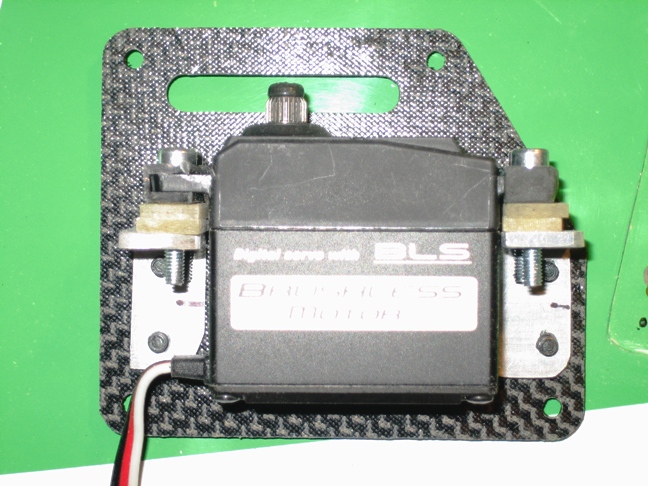

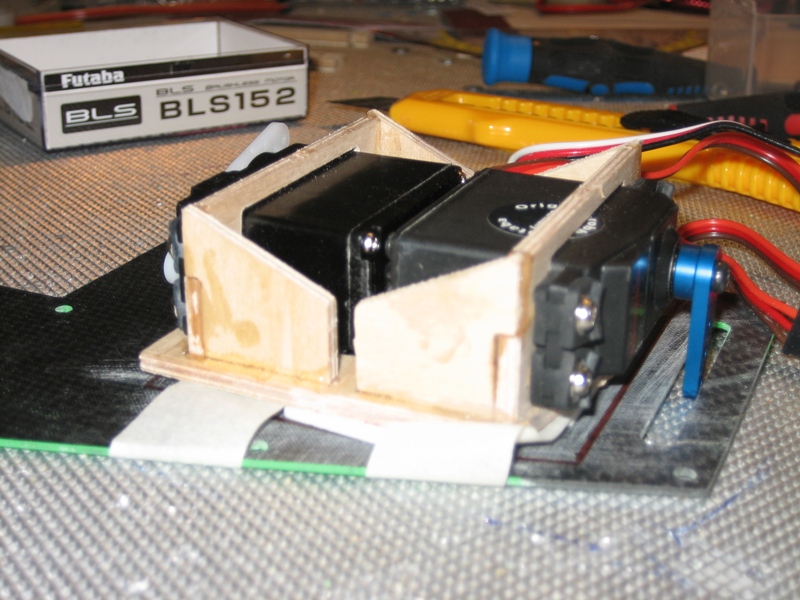

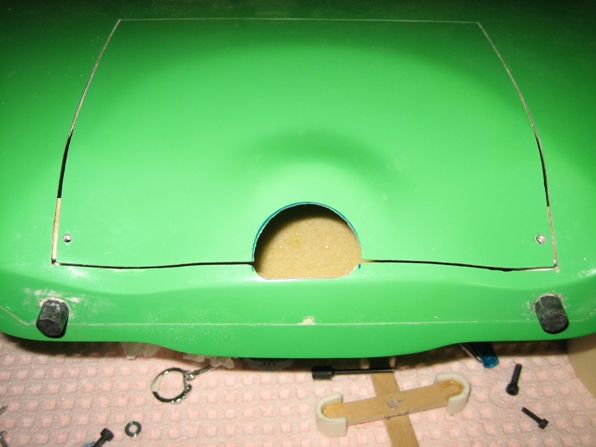

Servo-Öffnung vergrößert bzw. Servodeckelauflage verkleinert (teilweise max. Öffnungsmaß erreicht)

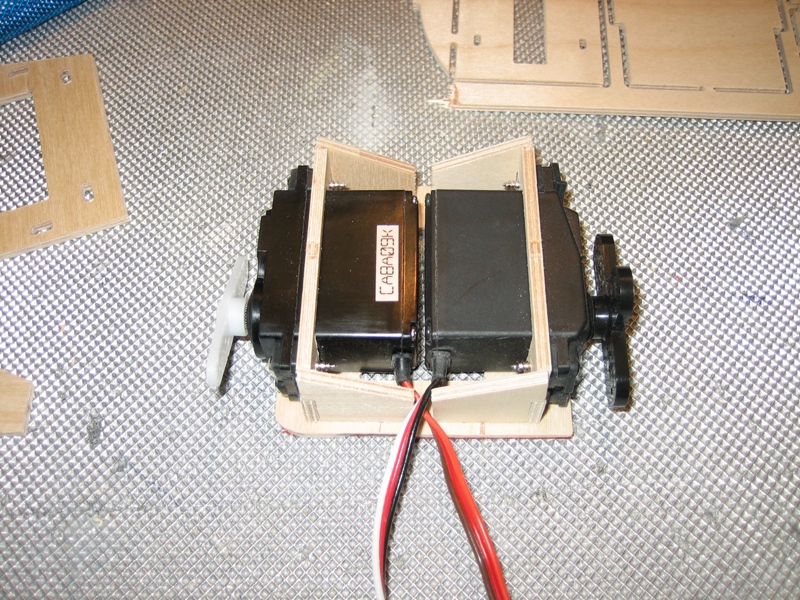

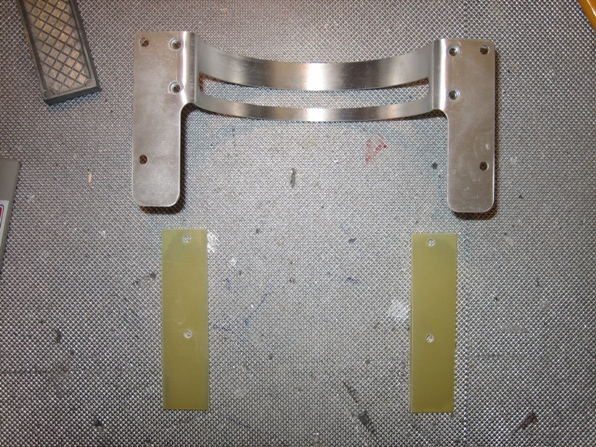

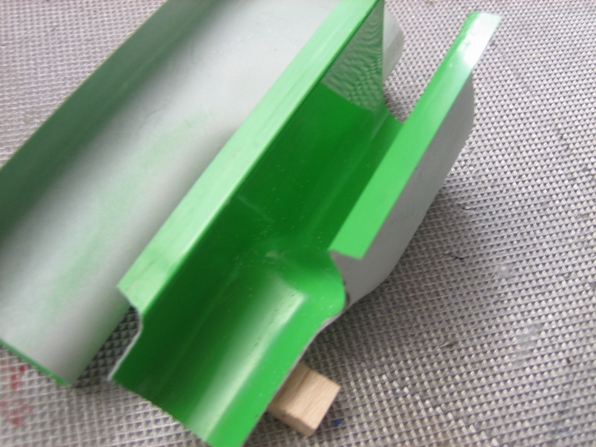

Befestigungswinkel verkleinert, Servos mit GFK-Platten aufgedoppelt

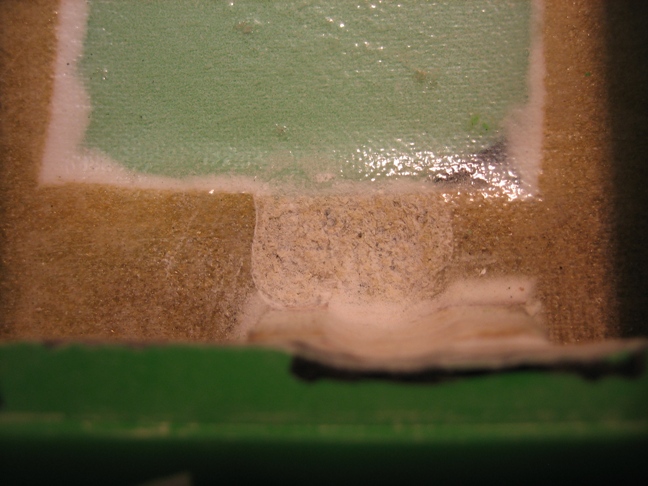

und innen die Herex-Einlage vorsichtig weggeschliffen, wegen der Einbautiefe im Bereich der Winkel und der

Servolaschen!

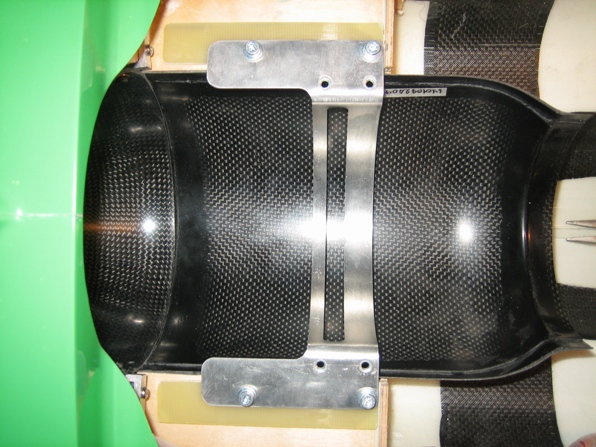

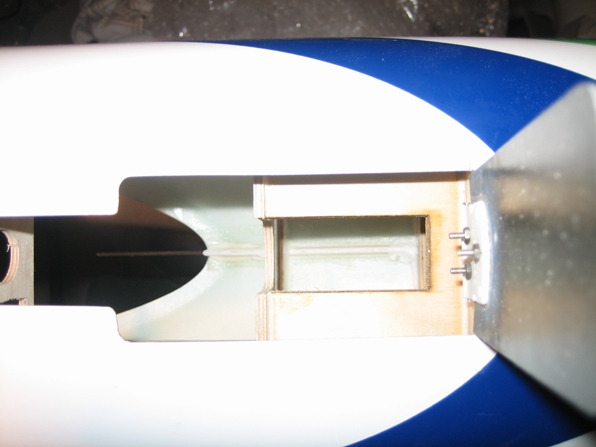

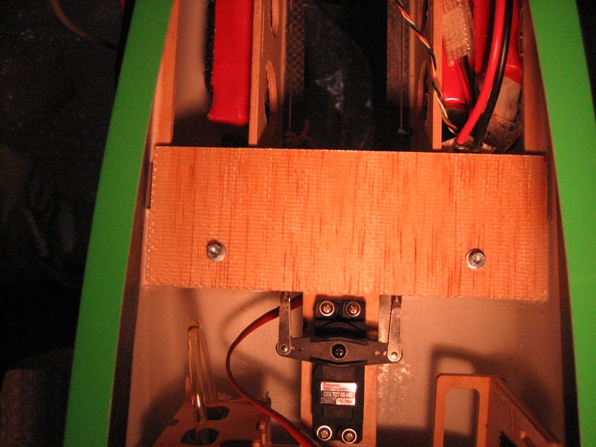

Bis auf die Mutter für die Sicherung des Gabelkopfes wär das Höhenleitwerk fertig

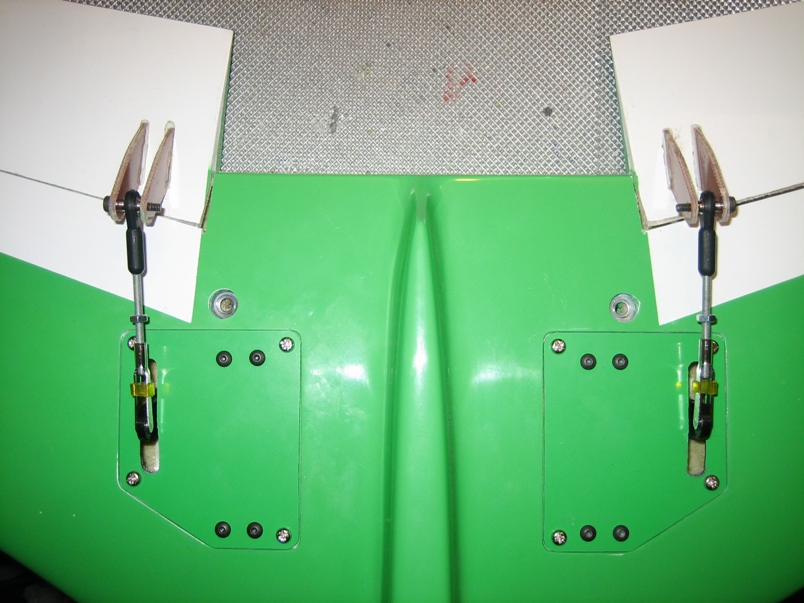

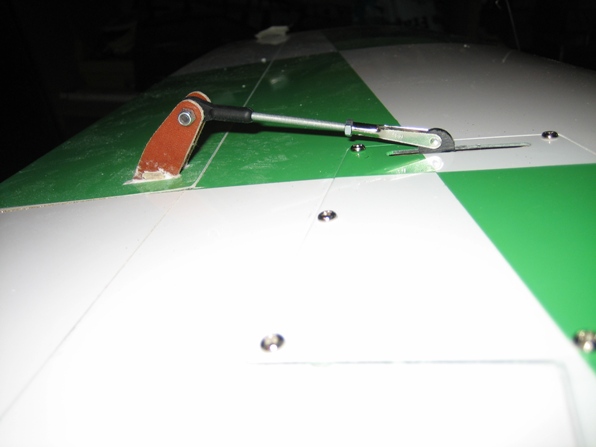

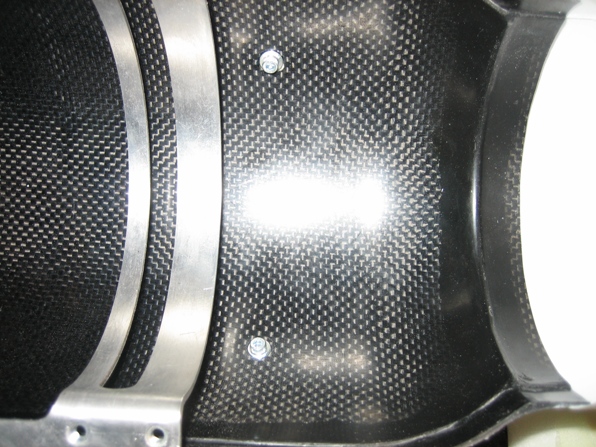

Hier ein Foto von der Unterseite des HLW mit beiden Anlenkungen. Zum Zeitpunkt der Aufnahme

haben die Muttern für die Sicherung der Gabelköpfen an den Ruderhörnern noch gefehlt.

Die Mittelstellung und Ausschläge am Sender ebenfalls programmiert.

Die Anlenkung sollte passen, da für die angegebenen Ruderausschläge für die Flugphase fast

genau 100% des Servoweges genutzt werden, ca. 120% Servoweg für die Landeeinstellung.

Werde das aber noch mit den Einstellungen des "alten" Flash vergleichen. Kommt mir

mit 25 mm für die Landeeinstellung doch etwas viel vor!

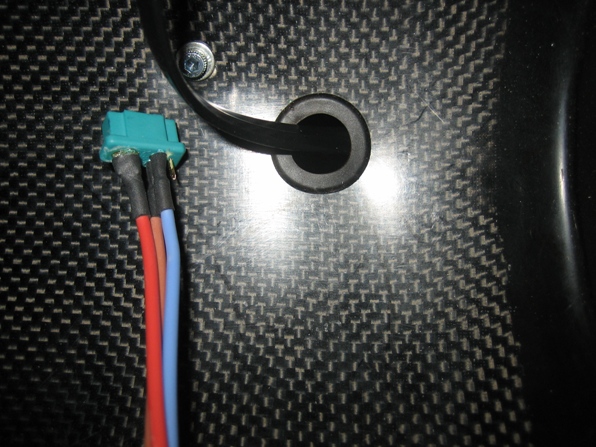

Und die Oberseite. Beide Löcher für die Servokabeldurchführung gebohrt und die Gummiringe eingepasst.

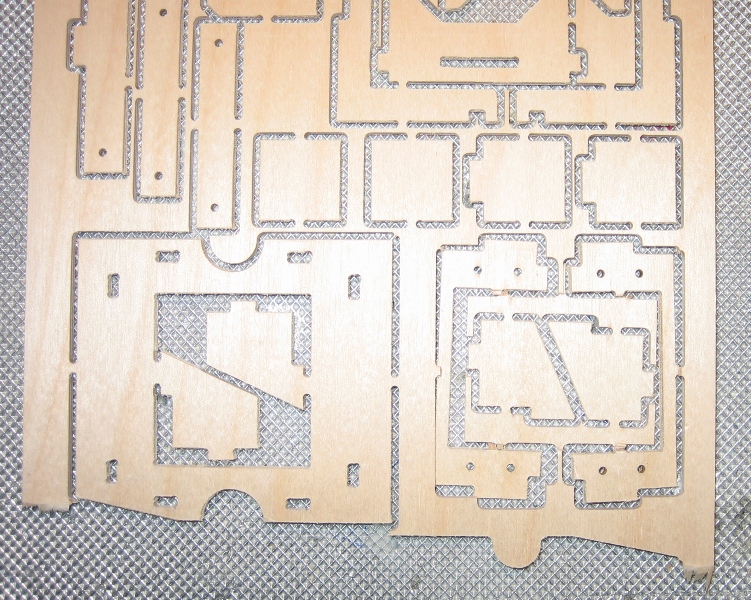

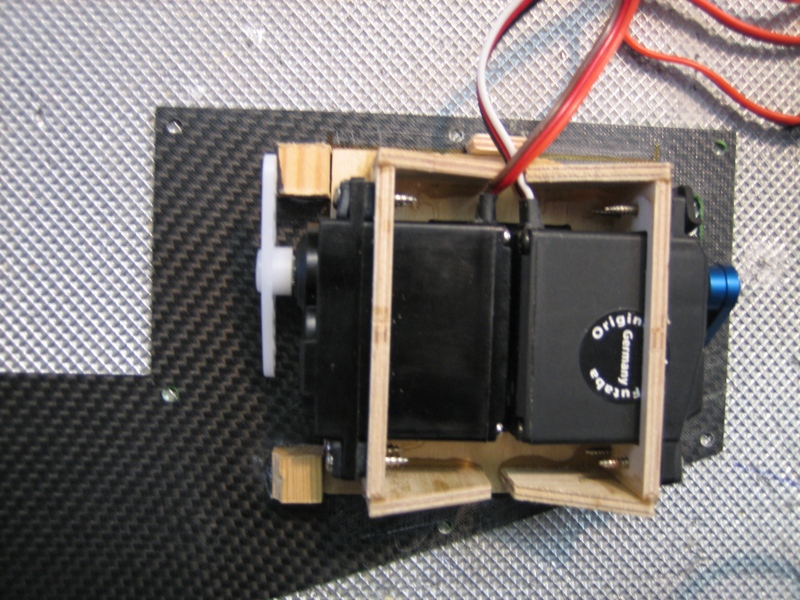

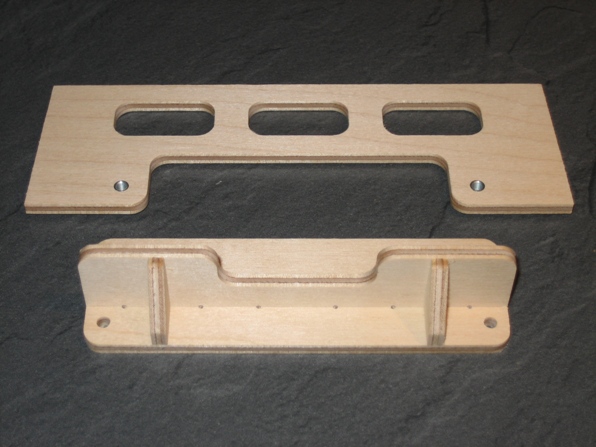

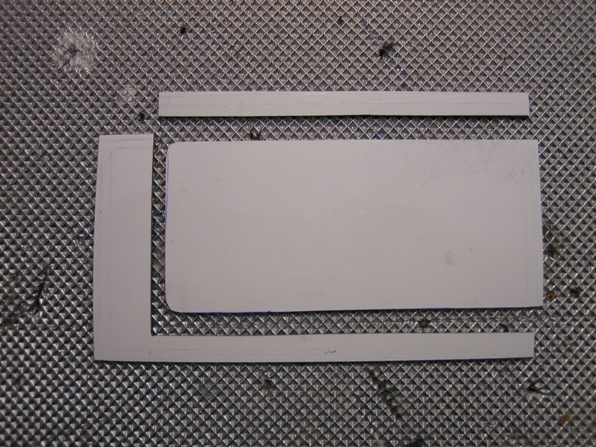

Als nächstes gehen wir zu den Flächenservos über. Hier der Holzteilesatz für die Servorahmen.

Nach dem Auslösen der Holzteile für den Servorahmen.

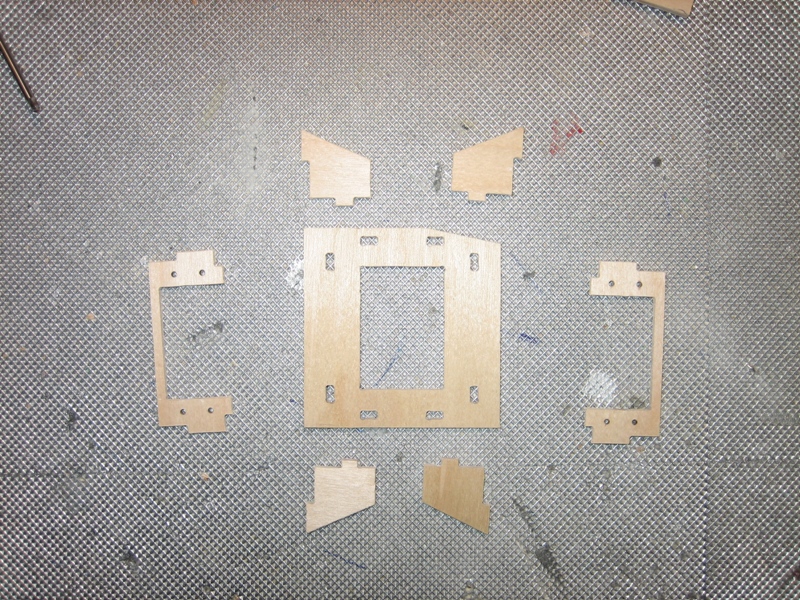

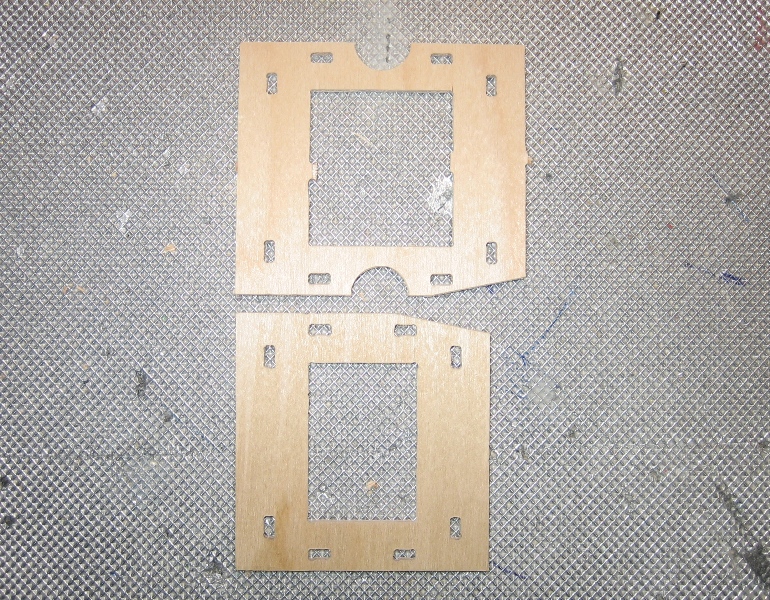

Hier der Vergleich der beiden Servogrundplatten (oben vom alten Flash und unten vom Ultra Flash)

Der neue Rahmen ist wesentlich kleiner da in der neuen Fläche absolut kein Platz für den alten wär!

Und so sieht das Ganze fertig aus. Die knifflige Arbeit kommt aber noch!

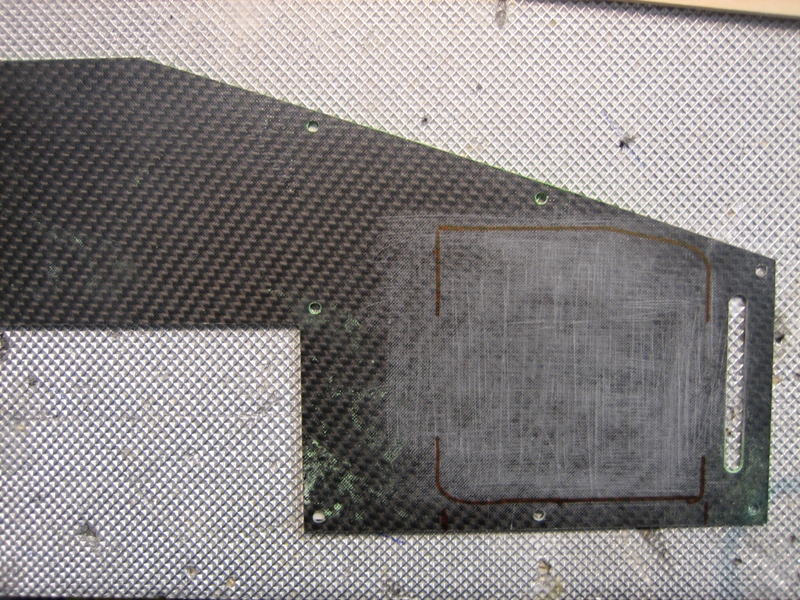

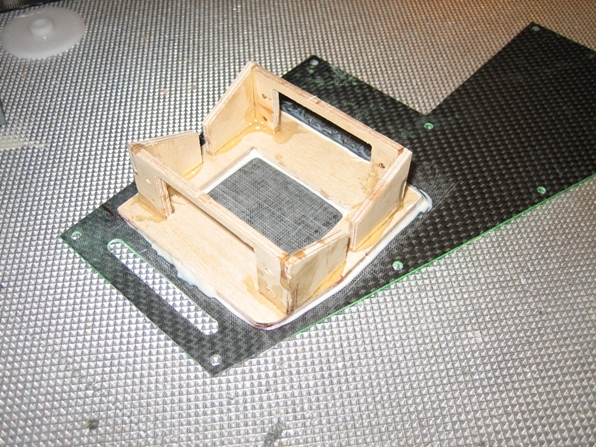

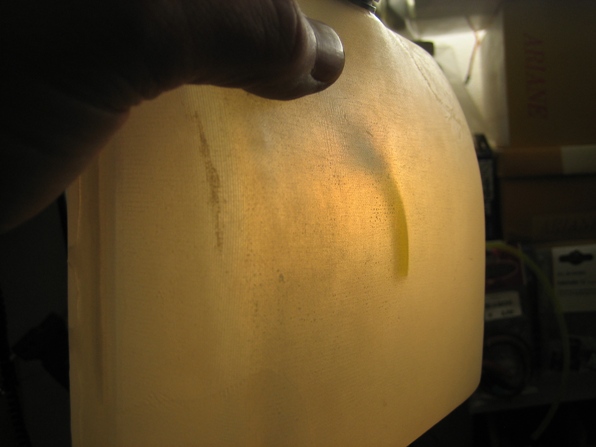

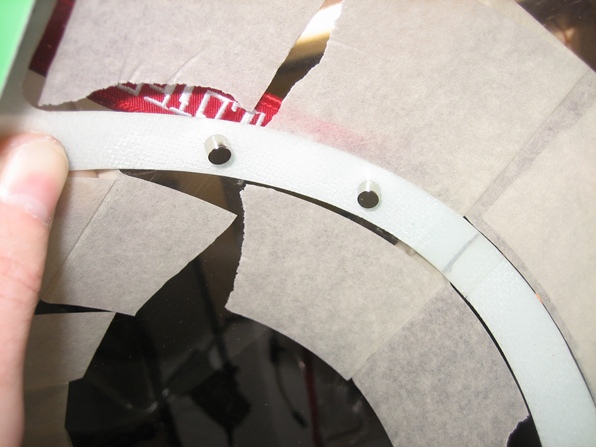

Der Servodeckel mit Schleifpapier leicht aufgerauht für die bessere Haftung des Klebers.

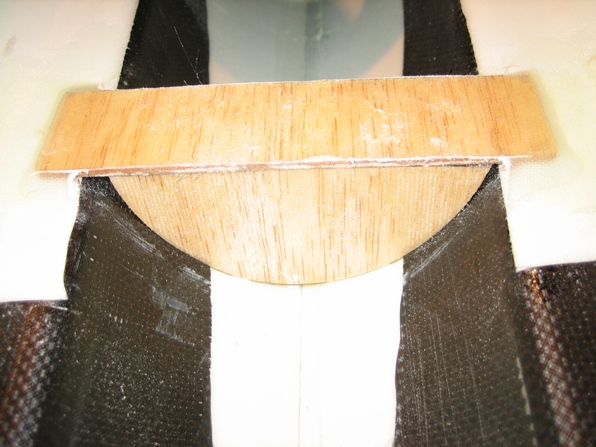

Obwohl der neue Servorahmen um einiges kleiner ausgeführt wurde, musste ich trotzdem die Flächenöffnung

vergrössern. Der Servorahmen selbst musste ebenfalls an einigen Stellen angepasst werden.

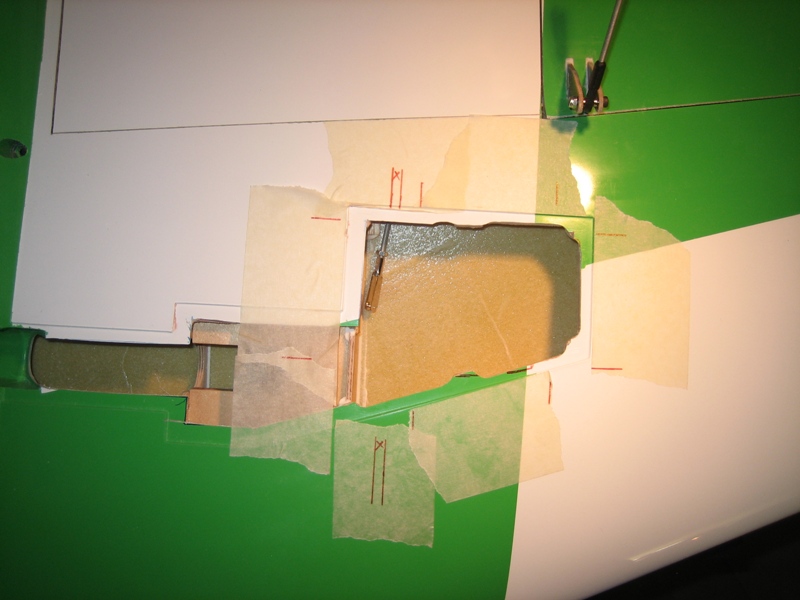

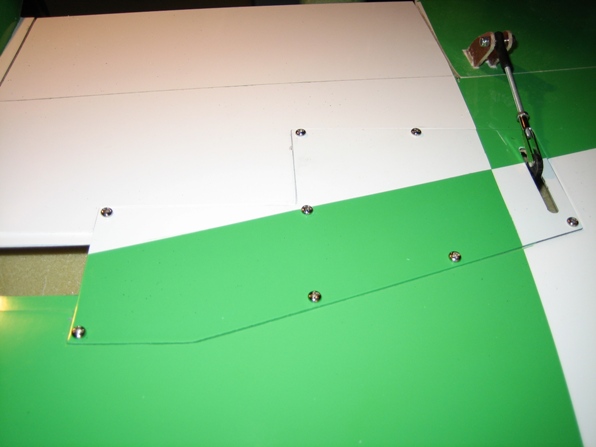

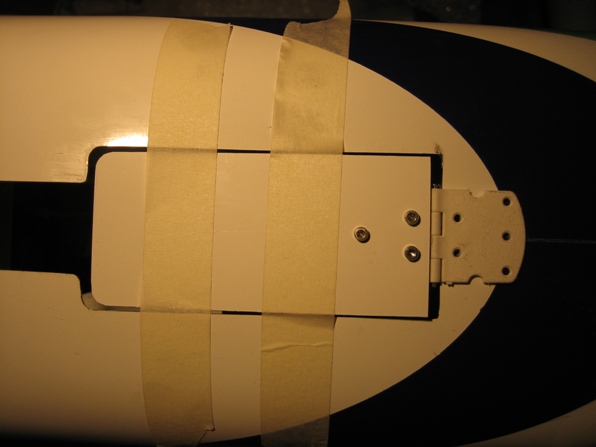

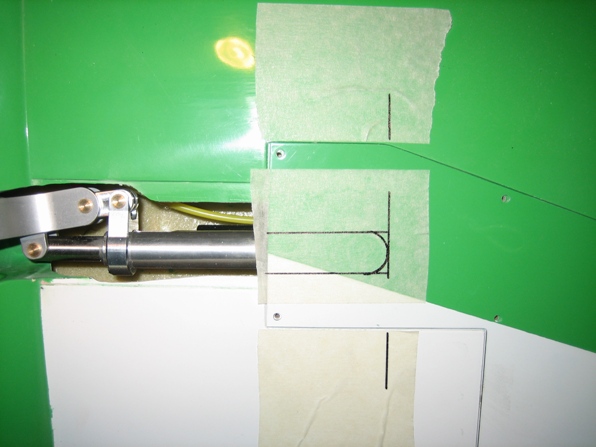

Mit den Malerabdeckbändern habe ich die Position des Servorahmens nach aussen auf die Flächenunterseite

übertragen für das spätere Einmessen auf die Abdeckung. Eine Spielerei, da die Position der Servos exakt

mit den Anlenkungen fluchten soll (QR u. Landeklappe mit der Anlenkung innenliegend)

Da ich Koffer kein Foto von meinem Behelf gemacht habe ein kurze Erklärung.

Paralell zum Gestänge der Anlenkung habe ich 2 Klebestreifen quer über die Servoöffnung geklebt.

Der Servorahmen war zu diesem Zeitpunkt bereits im Schacht der Fläche.

Anschliessend den Servorahmen exakt ausgerichtet, angehoben und an der Unterseite der Klebestreifen

die über die Öffnung gehen fixiert.

Dann wie auf dem Foto ersichtlich Doppelklebestreifen auf den Servodeckel geklebt, umgedreht und auf die

Ausnehmung der Servoöffnung gelegt, in der Hoffnung dass der darin liegende und fix positionierte

Servorahmen daran kleben bleibt.

Und siehe da, nach dem Anheben des Deckels das erhoffte Ergebnis!

Der Servorahmen inkl. Servos sind am Doppelklebeband drann geblieben!

Jetzt nur mehr die Position mit einem Stift auf den Deckel übertragen.

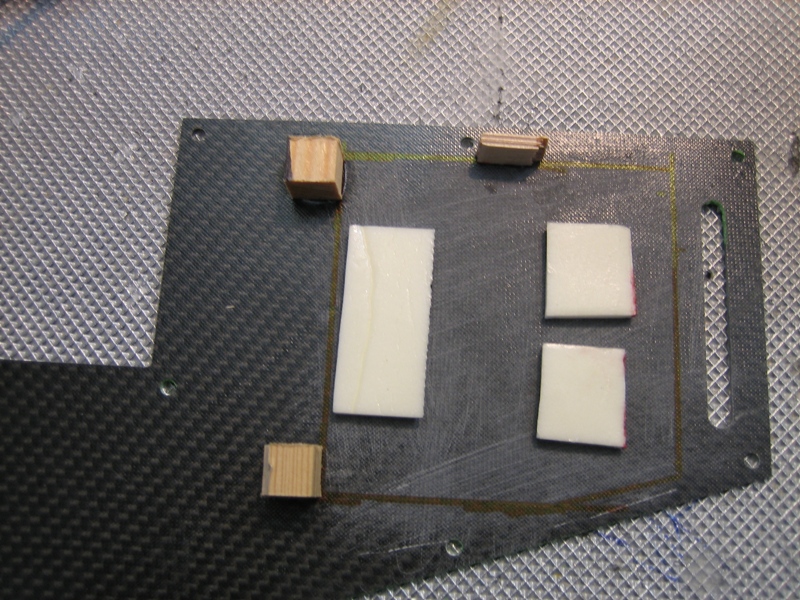

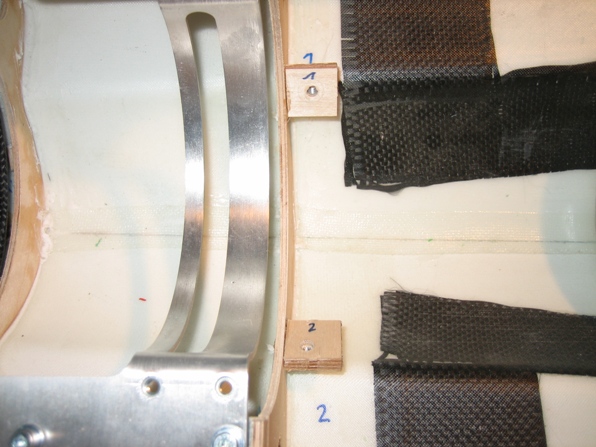

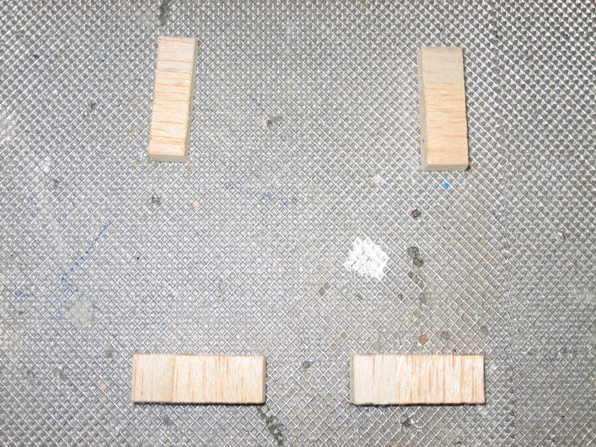

Zur exakten Positionierung vor dem Verkleben habe ich mir mit Holzklötzchen gegen das Verrutschen des

Rahmens geholfen (siehe Foto oben). Sowie als Sicherheit, falls der Kleber nach aussen gedrückt wird

und die Markierung überdeckt.

Hier noch einmal ein Foto von oben mit den Klötzchen. Fixiert mit einem Tropfen Blitzkleber damit diese

später leicht entfernt werden können.

Das Foto mit den verklebten Rahmen folgt.

Benutzt habe ich übrigens Hysol von Loctite.

Hier so nebenbei ein Foto von der Innenseite der Tragfläche. Verstärkt mit Kohlerovings an den

erforderlichen Stellen.

Und jetzt zur nächsten Baugruppe, dem Seitenleitwerk.

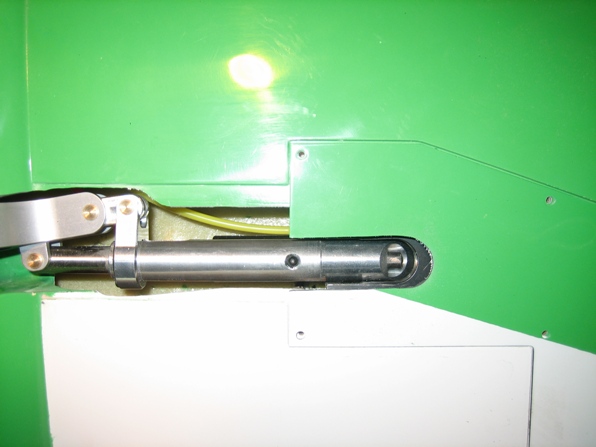

SLW-Servo eingebaut, die Position des Servoarmes ausgemessen, nach aussen übertragen und die

Öffnung ausgefräst.

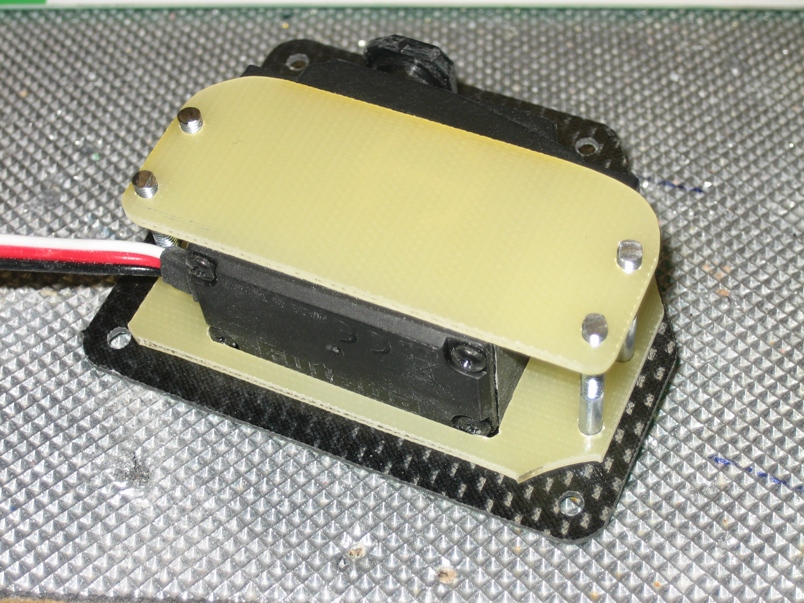

Eingebaut wurde übrigens das BLS 452 Servo von Futaba.

Das Seitenruderservo verkehrt montiert, also von unten verschraubt.

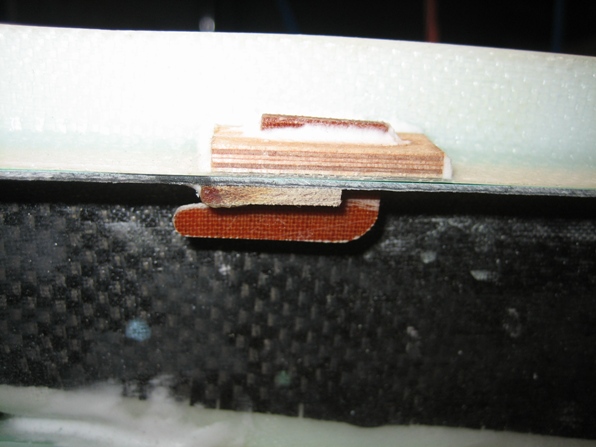

Wie bereits oben erwähnt hier ein Foto vom verklebten Servorahmen.

An einigen Stellen musste ich dann aber noch etwas vom Kleber wegschleifen, weil der Rahmen

sonst nicht in den Servoschacht der Fläche gepasst hätte.

So sieht das Ganze eingepasst und verschraubt aus. Die Löcher für die Verschraubung im Deckel sind bereits

vom Hersteller vorgebohrt. Somit waren nur mehr die Löcher in die Auflagefläche zu bohren.

Die Schrauben sind übrigens Bestandteil des Bausatzes.

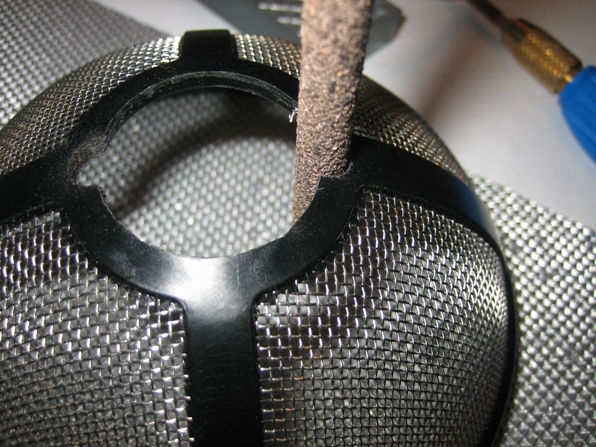

Auf diesem Foto etwas schwer zu erkennen, der nachbearbeitete Futaba-Servohebel.

Die beiliegenden Hochlast-Kunststoffhebel sind für die Gabelköpfe zu breit. Der Gabelkopf kann bei dieser Materialstärke

nicht einrasten.

Also Proxxon her und ein wenig im Bereich der Bohrung des Hebels wegschleifen.

Es passt!

Da es dieses Mal recht flott dahin gegangen ist gleich zur nächsten Baugruppe, dem Schubrohr und all dem

was dazu gehört.

Hier das Rumpfendstück (Nozzle) am Rumpf ausgerichtet und mit Klebeband fixiert. Vorab an der Innenseite

kleine Holzplättchen an den vorgegebenen Stellen geklebt.

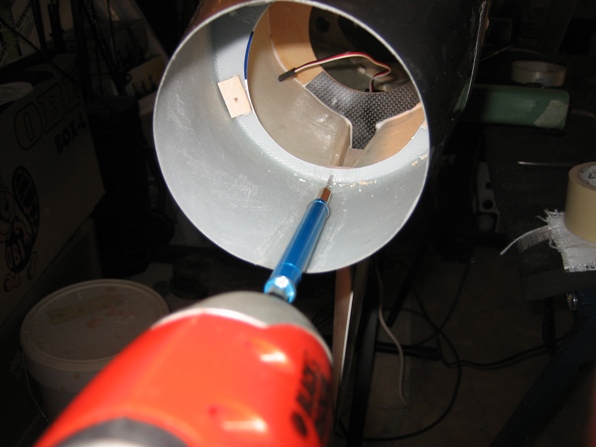

Also ohne zusätzliche Hilfsmittel wäre das Bohren alles andere als reibunglos voran gegangen.

Kleiner Akku-Schrauber, verlängerter Bitaufsatz und 2,5 mm Bohrer.

Auf diesem Foto sind jetzt schön die Holzplättchen zu sehen. Na ja, eigenlich ist da ja nur 1 Plättchen zu erkennen!

Von innen fertig verschraubt.

Für das äussere Schubrohr war es erforderlich ein wenig, oder besser gesagt doch etwas mehr maschinell

im Bereich der Öffnung zu entfernen.

Und von aussen, fertig verschraubt.

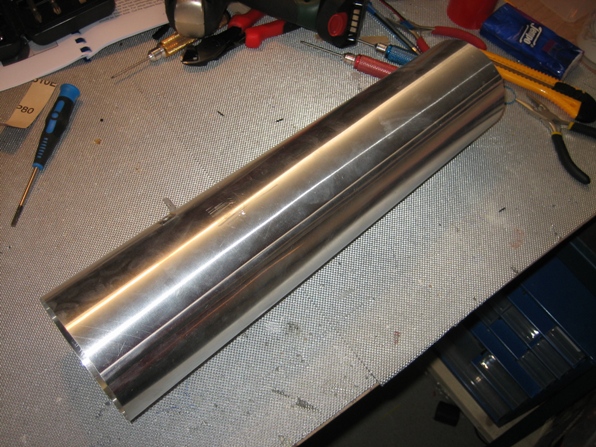

Hier das äussere Schubrohr für die doppelwandige Ausführung. Zu erkennen die Befestigungslasche,

jedoch noch ohne Loch.

...und mit Loch!

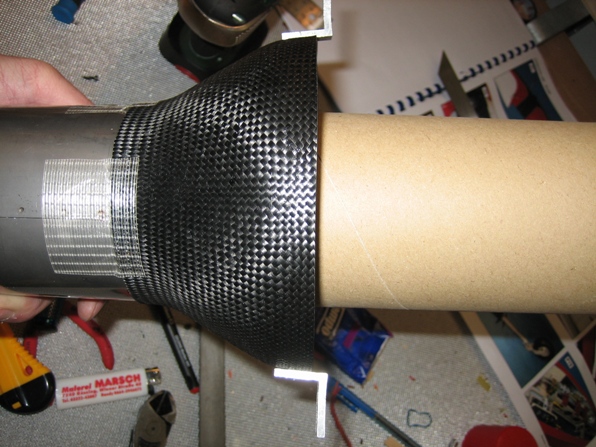

Nun zum innen liegenden Rohr, dem eigentlichen Schubrohr. Nicht unbedingt leicht, aber stabil!

Die vom Hersteller angehefteten Laschen sind lt. Anleitung in etwa so wie auf dem Foto zu biegen damit...

...das innere Schubrohr im äusseren in Zentraler Position gehalten wird.

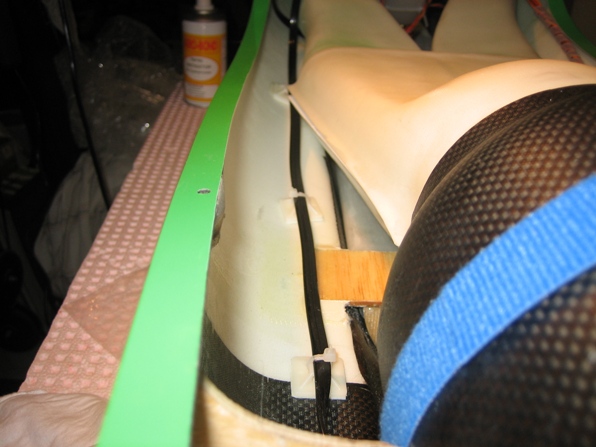

Bevor jedoch das doppelwandige Schubrohr eingebaut wird, ist es sinnvoll die Servokabel vom Seitenleitwerk

und von den Höhenrudern zu verlegen.

Vom Seitenruderservo genügt ein 100 cm Servokabel. Ich verwende fast immer 50 qmm.

Für die Höhenruderservos sind ca. 130 cm lange Kabel erforderlich.

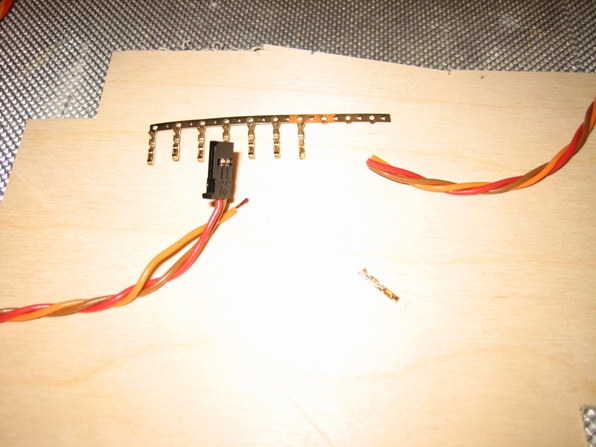

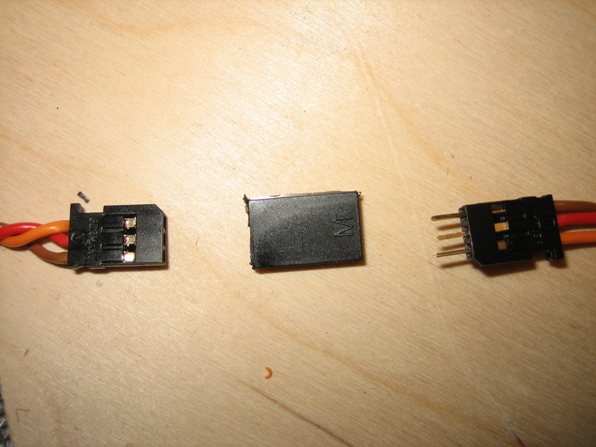

Also, Sevokabel lose, Stecker- u. Buchsenbausatz und eine Crimpzange mussten her!

Etwas unscharf die Crimpzange im Einsatz.

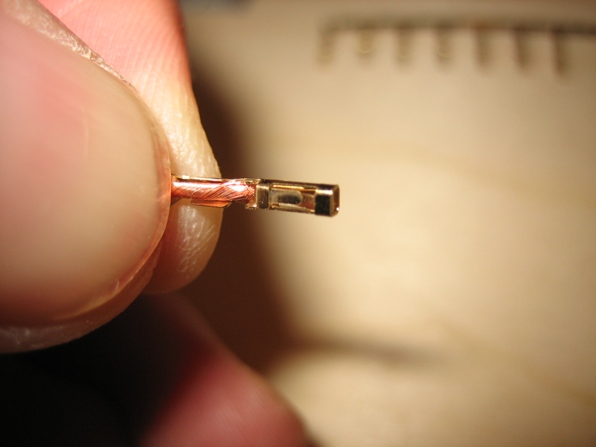

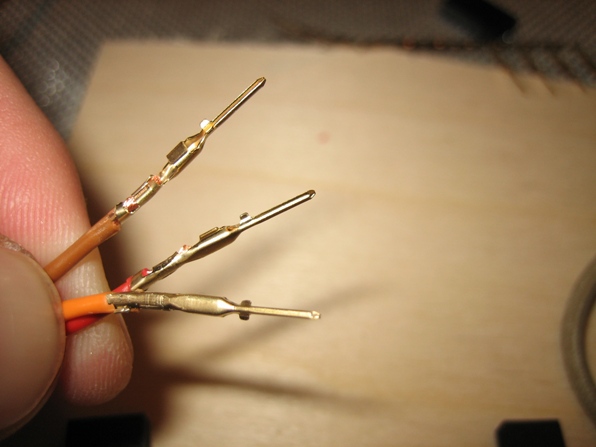

Die Laschen vom Stecker werden nach dem Crimpen über die Litzen gebogen und verpresst.

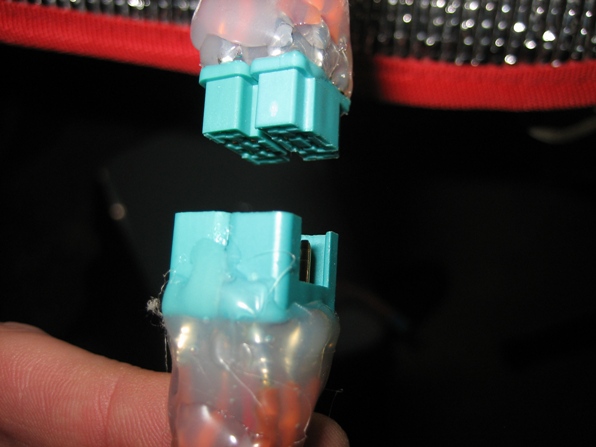

So sieht das Ganze fertig gecrimpt aus. (Buchsenstecker)

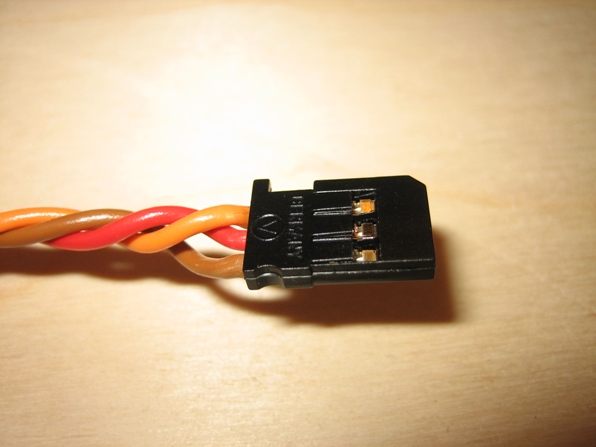

...fertiges Servokabel mit Stecker.

Und der letzte Arbeitsschritt. Stecker und Buchse zusammenführen. Fertig!

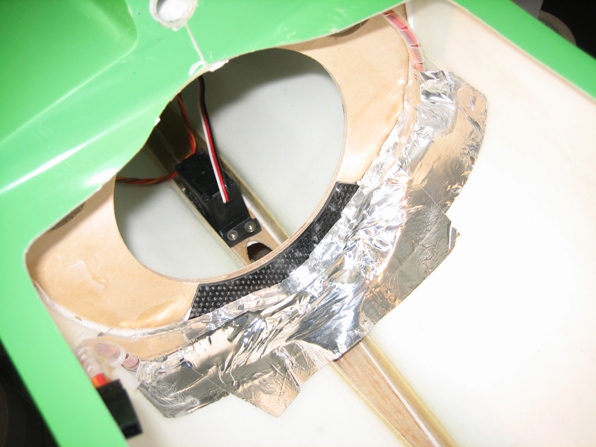

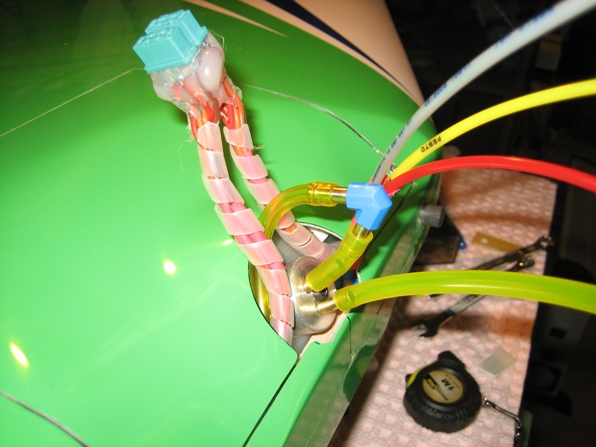

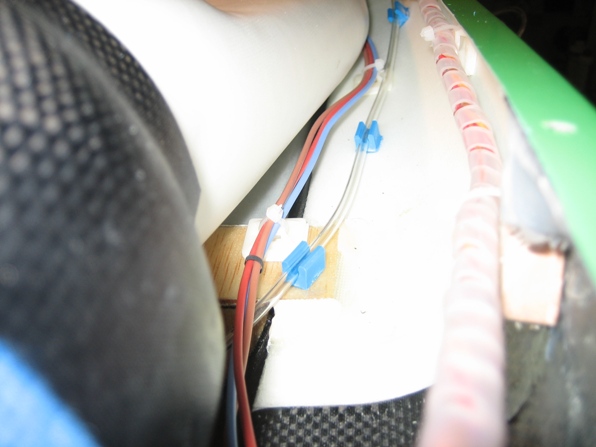

Das Servokabel für das rechte HR-Servo hinter dem vorletzten Spant verlegt und befestigt.

Die Kabel mit Klebefolie aus Alu abgeklebt.

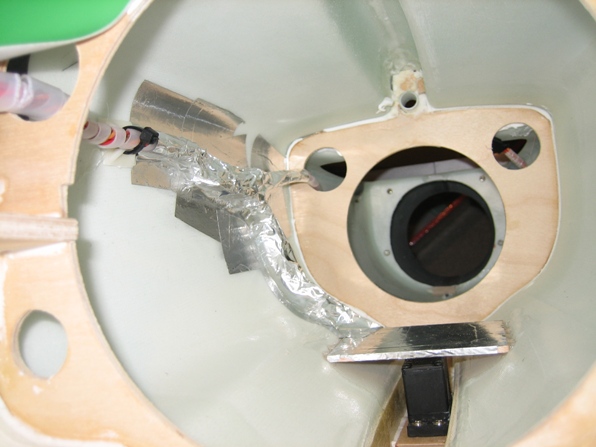

Und von innen. HR und SR-Servokabel im Spiralschlauch, mit Alu abgeklebt und geschützt.

Lt. Anleitung das verglaste Balsabrett über dem Seitenruderservo eingepasst und eingeklebt.

Da noch das Alu-Klebeband bei der Hand war habe ich noch das Brettchen abgeklebt.

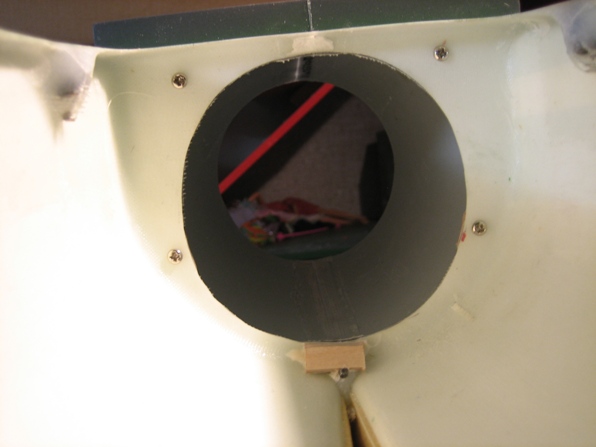

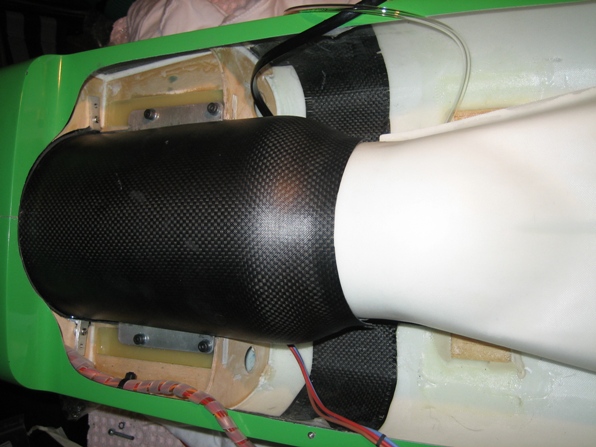

Nach unzähligen Anpassversuchen das fertig montierte äussere Schubrohr.

Das äussere Schubrohr für die Kühlung von der Innenansicht. Nicht zu sehen sind hier die Laschen die am

Spant befestigt wurden und das Rohr sichern. Lt. Herstellerangaben sind hierfür gewöhnliche Holzschrauben

vorgesehen. Da aber wieder einmal kaum Platz zum Werken vorhanden war habe ich mich für

3 mm Innensechskant Schrauben entschieden.

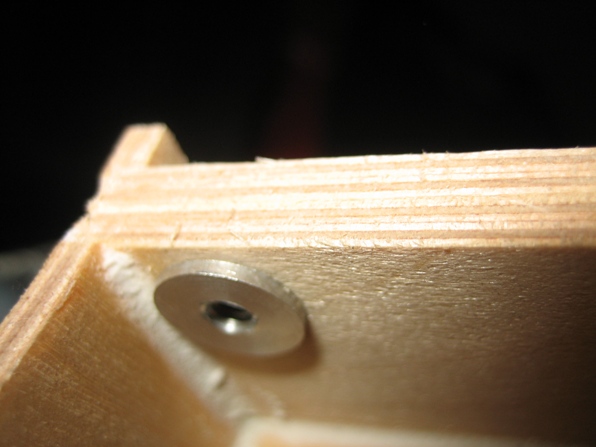

Die Löcher der Laschen mit einem Stift auf den Spant übertragen, mit kleinem Akkuschrauber und Bohrverlängerung

aufgebohrt und anschliessend mit den Schrauben inkl. Distanzscheiben befestigt.

Die Distanzscheiben waren übrigens erforderlich weil das Rohr sonst zu weit aus dem Endstück geragt hätte.

Mit ca. 4 mm Distanzstücken sieht das Ganze jetzt so aus. Wie vom Hersteller angegeben.

Hier die letzten Lötarbeiten. Die Flächenservokabel an Multiplexstecker gelötet.

Beide MPX-Stecker sowie beide MPX-Buchsen mit Heisskleber verklebt. 1. sind die Kontakte geschützt und

2. dienen diese Klebestellen als Zugentlastung für die gelöteten Kontakte.

Passt perfekt. Die roten Schrumpfschläuche an den oberen Kabeln dienen nicht als Schutz für Lötstellen,

sondern weil die Kabel verdrillt sind und sich immer wieder beim Löten ausgedreht haben.

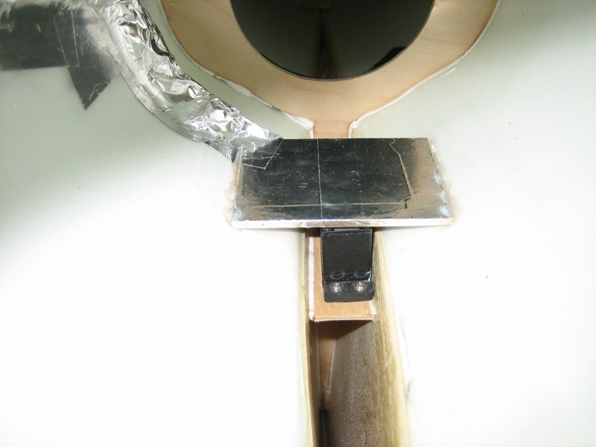

Nun wieder zum Schubrohr. Hier auf dem Foto der Befestigungswinkel für den CFK-Trichter. Sieht gut aus,

passt aber nicht!!!

Hier die neuen Winkel. Bei den beigelegten Winkeln mit den etwas zu kurzen Schenkeln wär das Schubrohr nach

hinten zu kurz.

Ein kleiner Behelf für das exakte Einmessen des Trichters auf dem Schubrohr. Die Schnittkante am anderen Ende

des Trichters war nicht gerade. Deshalb war das Einrichten so einfacher.

Nach dem Einmessen und fixieren des Trichters am Schubrohr mit Klebeband der Behelf für die zu bohrenden

Löcher. Ein äusserst angenehmer Zufall dass das Kartonrohr exakt und ohne Spiel in das Schubrohr passt.

Somit konnte ich auch den gewünschten Druck beim Bohren auf das Schubrohr ausüben ohne das es sich

verformt hat.

So sieht das ganze verschraubt aus.

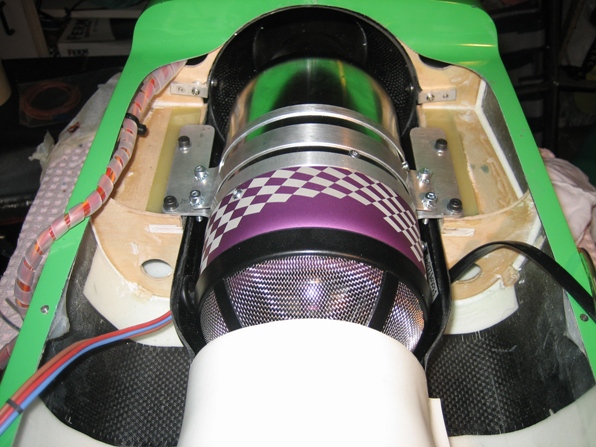

Positioniertes Schubrohr mit Trichter und dem geschlossenen Ductsystem. Eine sehr knappe Angelegenheit.

Und in Nahaufnahme.

Ach ja, hätt ich fast vergessen! Den Trichter mit dem Schubrohr am Spant fixieren!

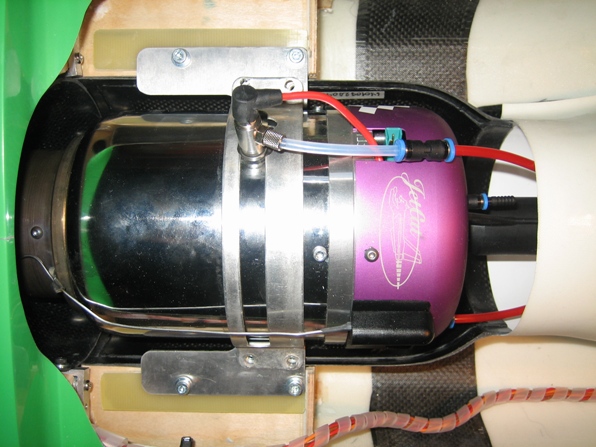

Da der Ultra Flasch die Jet Cat 120 SX vom alten Flash bekommt hier einige Details.

Die Jetcat Turbinenschelle mit vorbereiteten Unterlagsplatten aus GFK.

r

r

Das ganze ferig montiert.

Grundsätzlich wird die Turbinenschelle mit gewöhnlichen Holzschrauben befestigt.

Aber warum so wenn es anders auch geht.

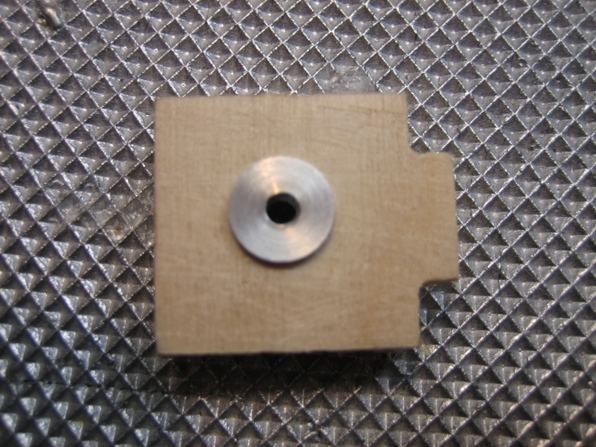

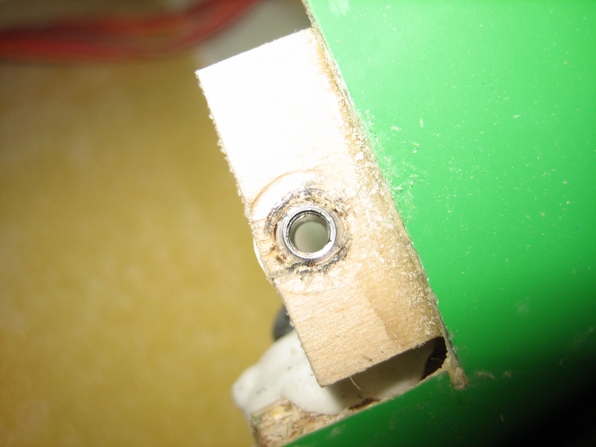

Meine Befestigungsvariante: Einpressmuttern!

Die Einpressmutter von unten.

Von oben.

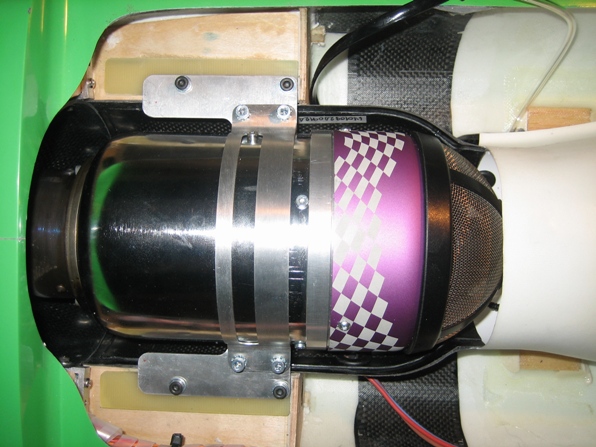

Turbinenschelle befestigt, Ansicht von vorne, mit der unteren CFK-Schale des Ducts.

Eigentlich wollte ich die Turbine erst so spät wie möglich einbauen bzw.einrichten.

Da aber noch eine JetCat 160 SE vorhanden war, habe ich gleich diese genommen.

Die 120er werde ich dann am Ende einbauen.

Die Ersatzturbine ausgerichtet und befestigt.

Mit fast geschlossenem Ductsystem.

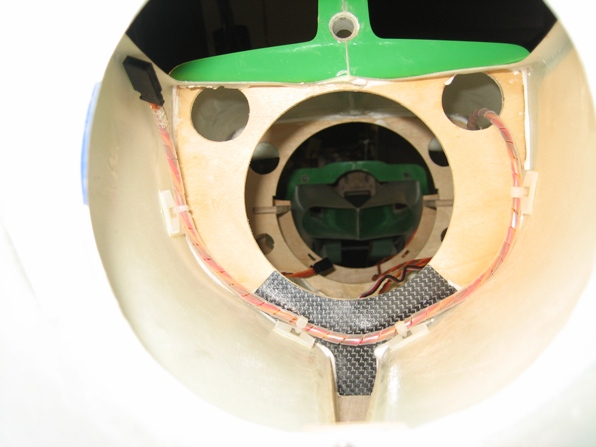

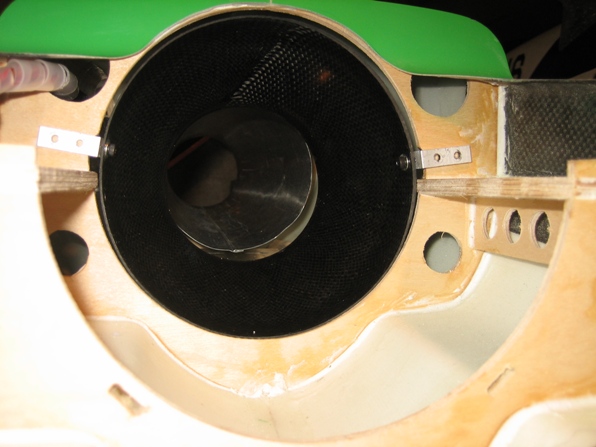

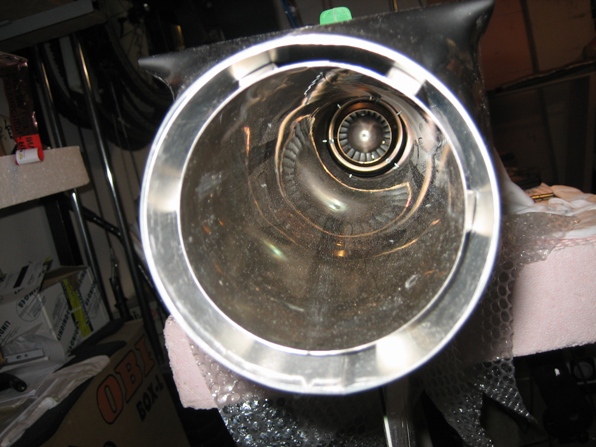

Blick in den "Hintern" mit der Turbine am Hrizont!

Die Turbine sitzt übrigens zentral in der Schubrohrachse. Der Eindruck am Foto täuscht!

Der Abstand vom Schubrohr zum äusseren Rohr.

CARF gibt einen Abstand vom Schubrohr zum äusseren Rohr von ca. 6-8mm an.

Tatsächliche Ausführung: ca. 11 mm. Mehr als die Angabe, aber weniger als bei meinem ALTEN!

Blick von vorne durch den Lufteinlass, durch den geschlossen Duct bis hin zur Turbine.

Reinhards Fräse hat wieder zugeschlagen!

Details folgen...

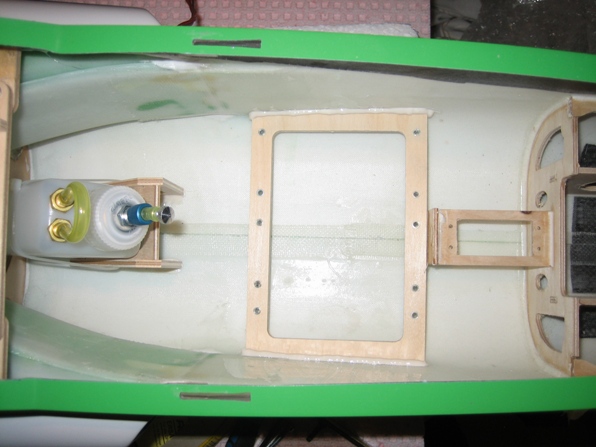

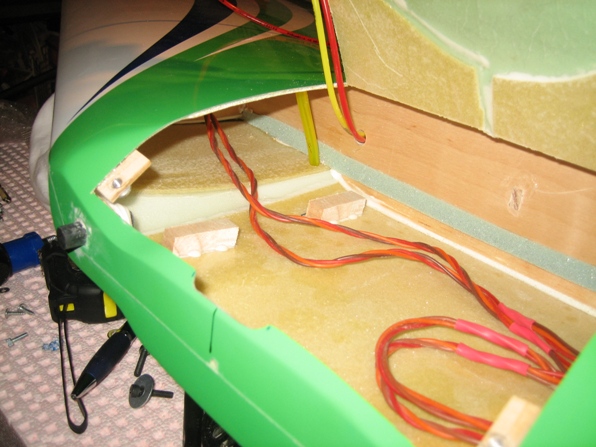

Die Haupttank Halterung ausgerichtet und mit einer XPS-Platte in Position gehalten.

Die Konstruktion vorab mit 5 Min. Epoxy fixiert.

Jetzt wird richtig geklebt! Das notwendige Gewebe liegt übrigens dem Bausatz bei.

Die Tankbefestigung hinten. Diese Teile sind übrigens erst aus dem beiliegendem verglasten Brett

zu schneiden. Lt. Anleitung mit Gewebe und und Epoxy verklebt. Als Verstärkung habe ich das Gewebe

Vollflächig über das Brett gezogen.

Das Ganze mit Tank.

Nachdem das 5 Min Epoxy ausgehärtet war wurde hier ebenfalls laminiert.

Vorab war es erforderlich die Kabinenhaube einzusetzen, da der obere Zapfen des Rahmens

vom Haupttank blockiert wird, falls dieser zu weit vorne montiert wurde. Also Zapfen Nacharbeiten.

Nun zur Tankanlage selbst. Haupttank verschlaucht und beschlagen.

Schön zu sehen die Länge des innenliegenden Tankschlauches. Im Bereich der Klebestelle in der Mitte befindet

sich eine Trennwand aus GFK mit einem Loch für den Schlauch mit Pendel sowie mit einigen kleineren

Öffnungen. Nach ca. 125 mm vom Beschlag aus gesehen, also genau im Bereich der inneren

Trennwand wurde lt. Anleitung ein Messingrohr in den Schlauch eingebracht.

So sieht das Ganze fertig montiert aus. Ja ja, Reinhard und seine Fräse

Der Flächentank der optional erhältlich ist. Volumen ca. 1,3 Liter.

Und von der Seite. Auf diesem Foto bereits fertig verschlaucht und beschlagen.

Ob dieser Tank auch eingebaut wird? Vielleicht werde ich den selbst gebauten Flächentank vom ALTEN

nehmen. Eigenbau von Reinhard, mit kleiner Mulde und mit etwa nur 800 mL Fassungsvermögen.

Hat in Verbindung mit dem Haupttank mit 2,3 Liter ein Gesamtvolumen von ca. 3,2 Liter.

Das hat für 6 Min. Flugzeit gereicht. Eigentlich mehr wie genug

Ach ja, das hätt ich fast vergessen! Die Befestigungslaschen für die untere Duct-CFK-Schale.

Eigentlich hätte vermutlich und so wie angegeben eine herkömmliche Holzschraube gereicht,

aber so sieht das Ganze doch besser aus!

Als Nachtrag noch einige Details zur Flächentankverschlauchung.

Alles im Bausatz enthalten. Die Messingrohre sind jedoch noch zu biegen.

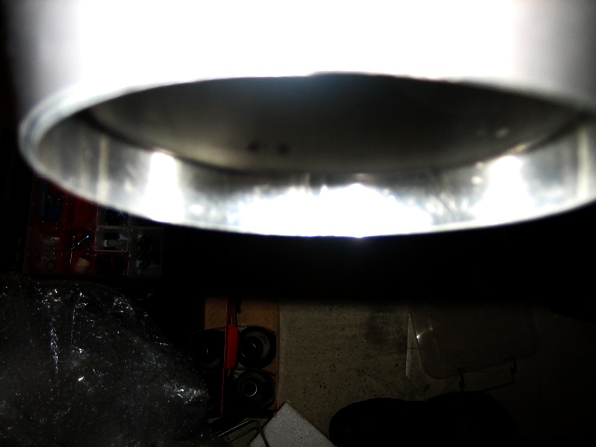

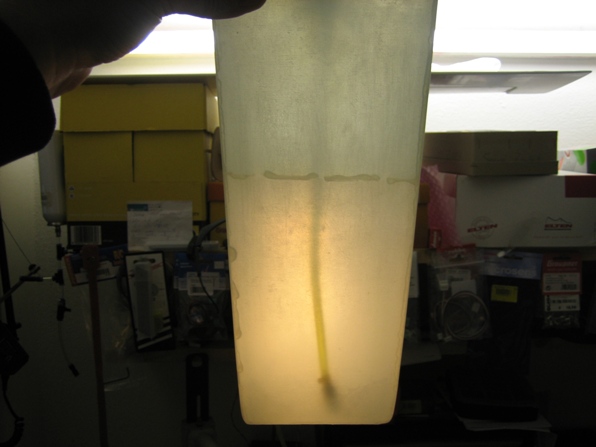

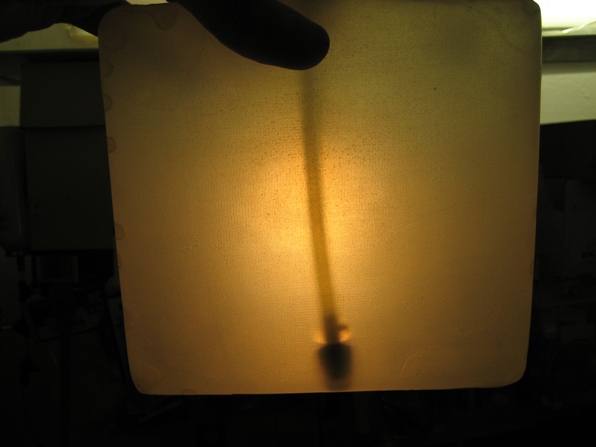

Ab in den Tank!

Und wieder mit Hintergrundbeleuchtung

Die Entlüftung.

Bis auf den Hoppertank wärs das gewesen mit der Tankanlage.

Ein kleiner Schwenk zur nächsten Baugruppe, der Bugradabdeckung.

Geliefert wird eine CFK-Platte die erst angepasst und zugeschnitten werden muss.

Scharnier mit Sekundenkleber fixiert, Löcher gebohrt und zusätzlich verschraubt. Entgegen der

Bauanleitung habe ich mich für 1,5 mm Innensechskantschrauben mit Muttern entschieden.

Fertiger und geschlossener Deckel.

Deckel geöffnet.

Und gleich zur nächsten Baustufe.

Die Kabinenhaube

Eine äusserst sensibler Bauabschnitt!

Unten der Rahmen mit dem transparenten Einsatz für die Verglasung.

Zugeschnitten und in den Rahmen eingepasst.

Und am Rumpf. Sieht doch toll aus!

Die Vorbereitungen für die Verklebung der Kabinenhaube.

Vor den heiklen Klebearbeiten noch eine kleiner Zwischenschritt. Die Kabinenhaubenverriegelung.

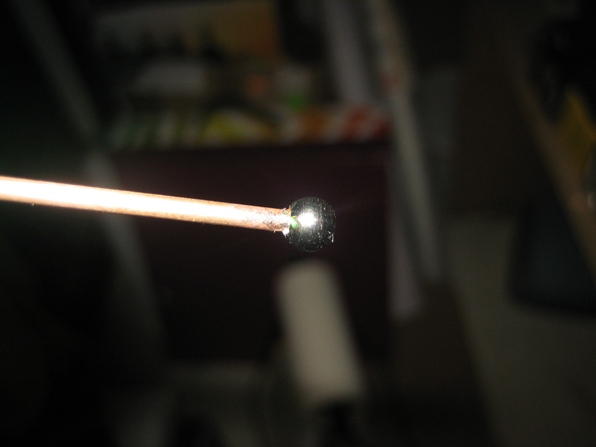

Links die Messingstange, am Ende von mir mit einem Seitenschneider profiliert.

Rechts die Kugel von einem Kugelgelenk.

Und hier fertig verlötet.

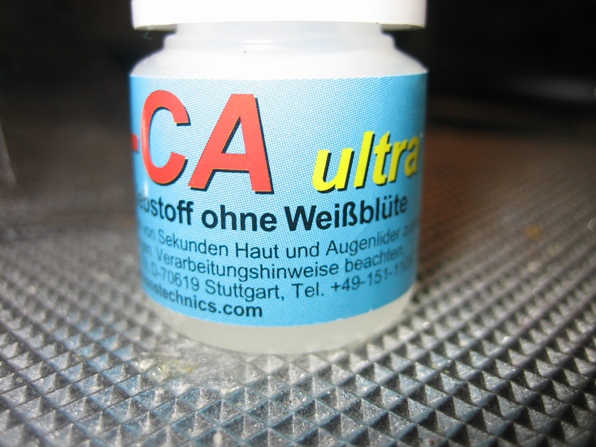

Jetzt wird es ernst. Ich habe mich für das "Anblitzen" der Klarsichtschale in den Rahmen für

den BELICELL-CA ultra entschieden. Alles andere hat auf den Verschnittresten absolut

nicht das erhoffte Ergebnis gebracht. Entweder nicht geklebt, zu langsam geklebt oder

einen Schleier beim Ausdampfen erzeugt.

Mit 4 Stk extrem starken aber sehr kleinen Emcotec Magneten wurde dann der Klarsichteinsatz

ca. alle 10 cm mit dem Sekundenkleber fixiert. Hat toll funktioniert. War aber sehr mühsam weil

sehr langwierig.

Das mit den Magneten war recht praktisch, da ich die Position einfach durch Verschieben ändern konnte

ohne dass sich die Magnete gelöst haben. Davon so ca. 15 Stk, das wärs gewesen!

Nach der Mühsamen "Blitzerei" war das "richtige" Kleben angesagt!

Reinhard und ich schwören auf dieses Produkt, da die Anwendung mit der Mischspitze

exakt und an der richtigen Stelle dosiert werden kann, bleibt nach dem Auftrag absolut

formstabil und ist nach der Aushärtung bombenfest.

Das wärs dann gewesen. Abwarten bis der Kleber aushärtet!

Der Flächentankschacht.

Für den Deckel sind aus den beiliegenden Holzteilen kleine Platten auszuschneiden und als

Auflagefläche bzw. Befestigung des Deckels in die Flächenöffnung zu kleben.

Und wieder einmal habe ich mich für Einpressmuttern für die Verriegelung des Deckels entschieden.

Mit 2mm Innensechskantschraube.

Für den Flächentankdeckel waren dann noch kleinere Fräs- und Schleifarbeiten erforderlich.

Mit Flächentank.

Das hier ist übrigens der Flächentank von meinem ALTEN Flash.

Selfmade by Reini! No na net!

Das Tankvolumen liegt hier wie bereits erwähnt bei ca 800 ml und mit einer Vertiefung für das Tankpendel.

Der Originaltank hat ein Volumen von ca. 1300 ml mit flachem Boden.

Vorab 4 Holzklötze aus dem Holzteilesatz für die Fixierung des Flächentanks geschnitten.

Klötze positioniert, mit Hysol geklebt und anschliessend den Tank in die Öffnung gelegt.

Ich habe mich jetzt doch für den neuen grösseren Tank von CARF entschieden.

Der Eigenbau von Reinhard bleibt im alten Flash damit das Fluggerät so weit als möglich

flugfertig bleibt.

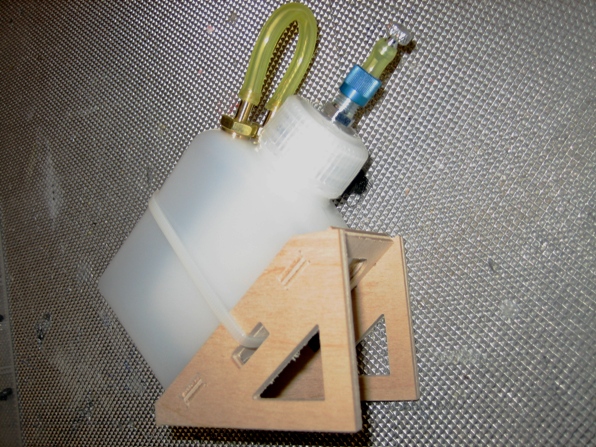

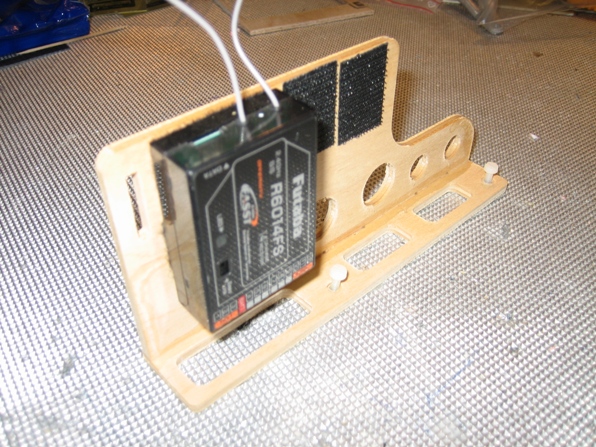

Gleich zum Hoppertank. Ein neuer BVM-Hopper. Die Tragkonstruktion ist übrigens eine

Eigenkonstruktion. Von wem wohl? ...Genau!

Hoppertank mit Hysol in den Rumpfboden geklebt.

Wenn schon mal die Hysolspritze bei der Hand ist, dann gleich weiter kleben!

Der Rahmen für die Module der einzelnen RC-Einheiten, natürlich mit Einpressmuttern (Details folgen).

Von wem das Teil jetzt wohl wieder sein mag?!

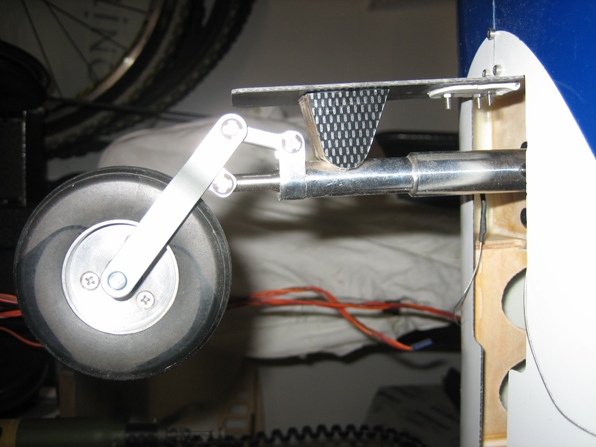

Gleich zur nächsten Baugruppe, dem Fahrwerk.

Hier das zerlegte Hauptfahrwerk.

Fahrwerksbein VLG 150 von Behotec und Räder von Interco.

Da die Fahrwerksbeine rechtzeitig eingetroffen sind wurde auch gleich umgebaut.

Für die vorhandenen Bremsen waren kleine Anpassarbeiten an der Gabel der Fahrwerksbeine

erforderlich.

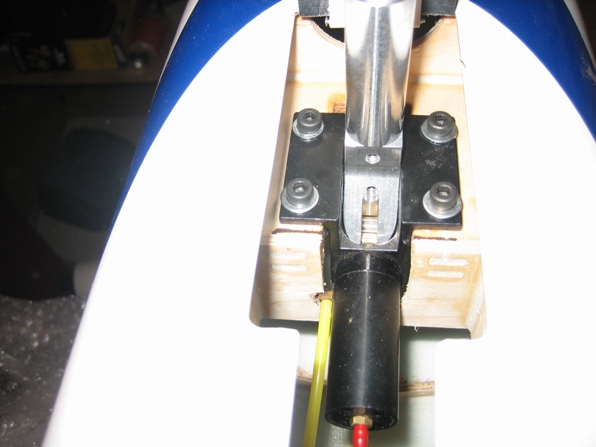

Die Einbautiefe im Hauptfahrwerksschacht war ein wenig zu gering, deshalb 2mm GFK-Platten

als Unterlage für die Mechanik. Ebenfalls von Behotec, C-36/2 (Zweikreis-System).

Hat im ALTEN bestens funktioniert.

Vor dem Einbau wollte ich noch die leicht ausgeleierten Kulissen tauschen.

Aber siehe da! Beim Eindrehen der Madenschraube gab es dann ein kleines Hindernis!

Es war kein Gewinde vorgeschnitten!!!

...jetzt nicht mehr!

Mir war übrigens schon im vorhinein bewusst, dass für das von mir gewählte Fahrwerkssystem

Anpassarbeiten erforderlich sein werden. Damit die Räder in die Ausnehmung passen muss das

Ganze leicht versetzt eingebaut werden.

Die von mir bereits gebohrten Löcher für die Einpressmuttern als Fixierung der C-36/2 Mechanik.

Das Ganze verschraubt und den Schacht dementsprechend angepasst.

Hier die Skizzierung der erforderlichen Öffnug für das Ein- und Ausfahren des Fahrwerks.

So sieht das Ganze fertig aus.

Und so bei ausgefahrenem Fahrwerk.

Das hier soll übrigens die in der Tiefe zu große Verkleidung des Fahrwerkschachtes sein.

Das wird es auch bleiben!

Ab zum Bugfahrwerk!

Mechanik ausgerichtet, Löcher gebohrt, Einschlagmuttern eingebracht und das Ganze verschraubt.

An der Kante der Holzaufnahme gibt der Hersteller an, diese etwas anzuschleifen damit die links und

Rechts des Beines angeschraubten Halterungen für die Seile der Anlenkung das Ein- und Ausfahren

des Fahrwerkes nicht blockieren.

Wie recht die doch haben!!!

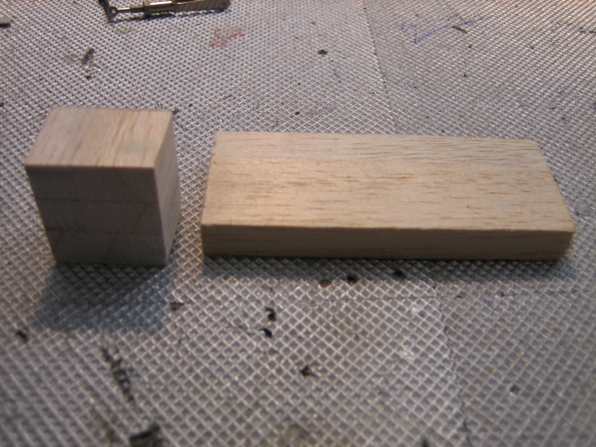

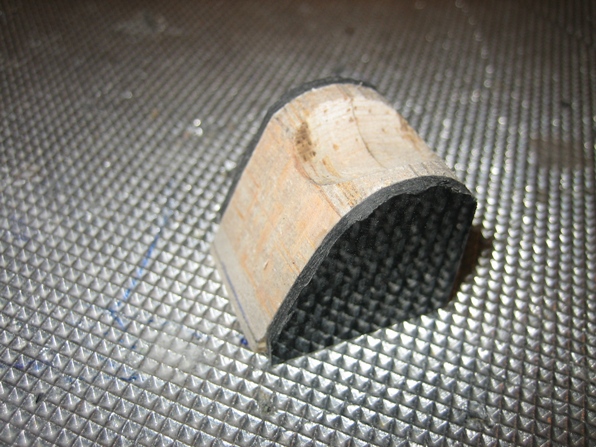

Nun zum Abstandhalter der Bugfahrwerksklappe.

Balsabrett von CARF rechts. Links zugeschnitten und zu einem Block geklebt.

Zugeschliffen und optisch ein wenig aufgepeppelt! ...Dinge die die Welt so nicht braucht!

Fotos in eingeklebter Position folgt.

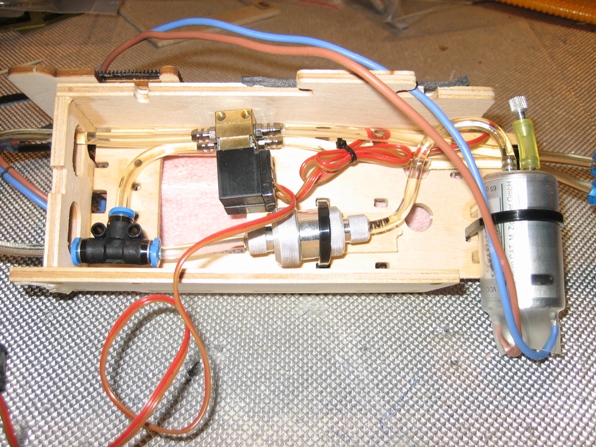

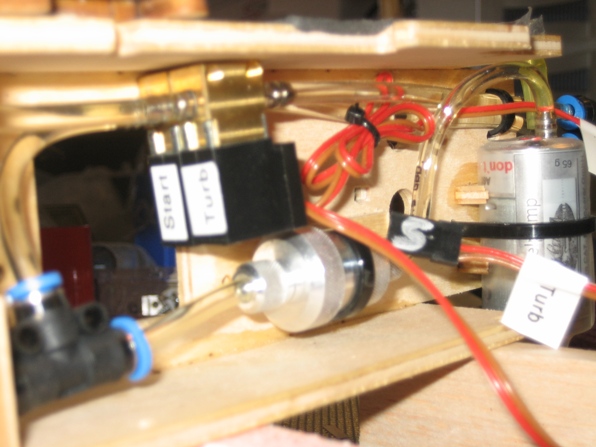

Hier die ersten Teile der Steckmodule vom ALTEN.

Das Modul der Turbinen-Teile. Das Ganze bleibt so unverändert.

Das einzige das getauscht wurde war der Filter der Pumpe.

Wie bereits weiter oben erwähnt der Nachtrag mit dem Bugfahrwerksklotz.

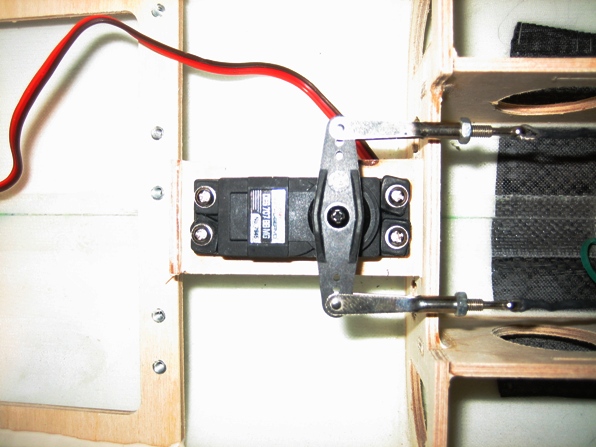

Einbau des Servos für die Bugradanlenkung. Ein DES 707.

Vorgesehen wäre der Einbau anscheinend verkehrt, also auf dem Kopf. Aber das Einhängen und

anpassen der optimalen Seillänge wäre dann doch recht mühsam!

Da hätt ich doch fast etwas vergessen! Die Tankentlüftung!!!

Und von unten aussen. Beim ALTEN war die Tankentlüftung hinten am Rumpf.

Das Tanksystem war da aber auch anders aufgebaut. Zuerst wurde der Rumpftank, dann der

Flächentank entleert.

Hier die Abschlussarbeiten an der Tragfläche für die RC- und Pneumatikanschlüsse.

Nach reichlichen Überlegungen habe ich mich für diese Pneumatikkupplung entschieden.

Hersteller und Bezugsquelle wird an dieser Stelle zwecks Werbung ganz bestimmt nicht genannt!!!

Pers. Nachrichten betreffend der Bezugsquelle werden vielleicht beantwortet.

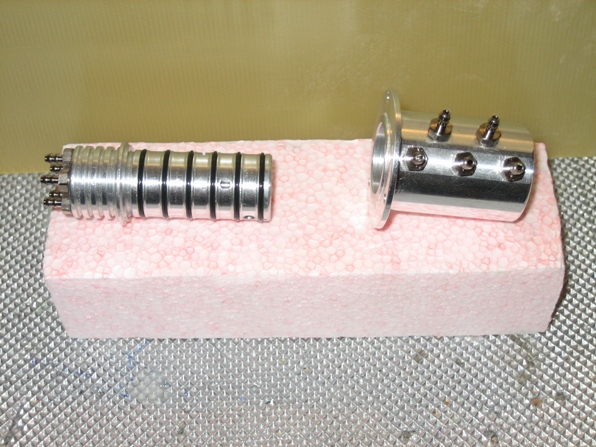

Detailaufnahme der Mehrfachkupplung für 5 Druckluftkreise.

So nebenbei durchgeführt. Die Öffnungen für die Kaltluftzufuhr des Schubrohres.

Der Hersteller empfiehlt diese Öffnungen bei Turbinen ab der 120er Klasse.

Da die Baumaßnahmen abgeschlossen sind, bleibt jetzt nur mehr der Turbineneinbau

sowie der Einbau der RC-Komponenten.

Schön langsam aber sicher gehts dem Ende zu!

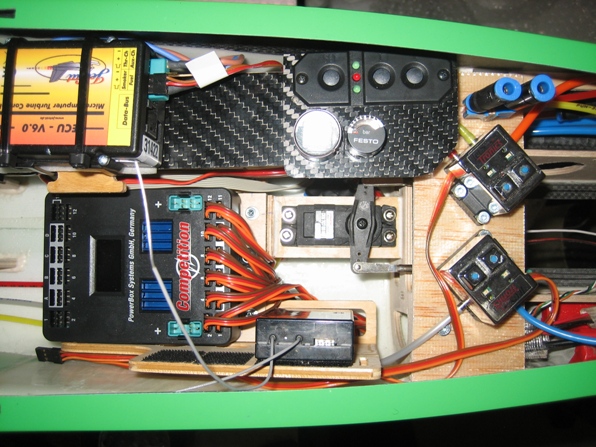

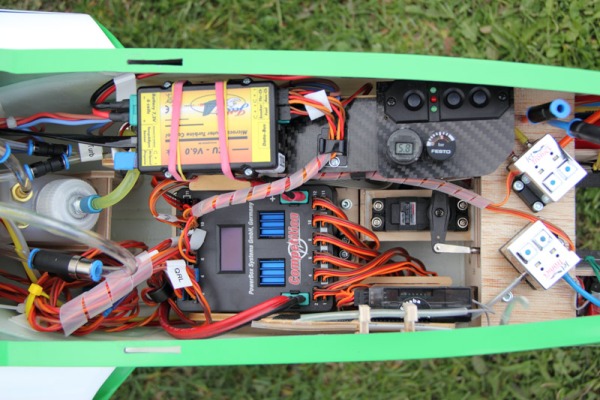

Unten die grobe Positionierung der RC-Komponenten. Die Anordnung sieht doch recht gut aus.

Ansicht von hinten nach vorne.

Und von vorne nach hinten.

Nun wie bereits erwähnt zum Turbineneinbau und all dem was dazu gehört.

Die Ductbefestigung.

Die gebohrten Löcher und der Schutzring aus Gummi für die Turbinenkabel.

Jetzt wird es ernst! Die JetCat 120 SX vorab aus dem alten ausgebaut.

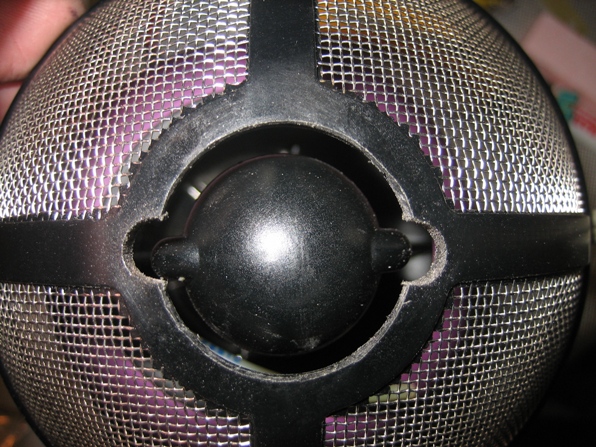

Im ALTEN war ein Turbinensieb im Duct integriert. Selbstverständlich ein Eigenbau und fix eingeklebt.

Im Ultra Flash werde ich deshalb den originalen und vorhandenen Sieb von JetCat verwenden.

Ich war eigentlich der Meinung dass der Sieb ohnehin passt! Nix da!

Diese Öffnungen waren zu klein.

Jetzt passt es!

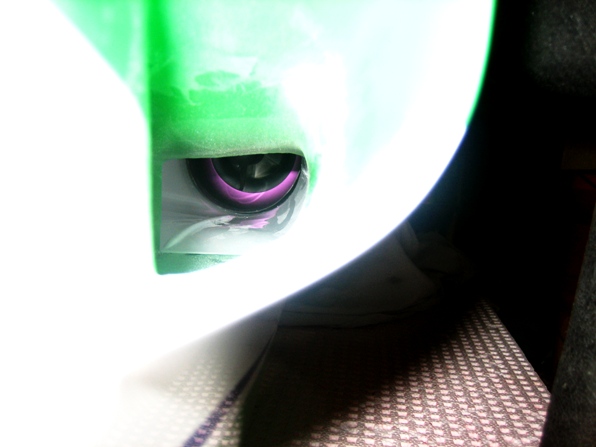

Die Turbine in ihrem neuen zu Hause

![]()

Ich wurde vorgewarnt dass die zweite hälfte des Ducts beim Einbau Probleme machen wird,

aber das war der absolute Wahnsinn!!!

Blick durch den Lufteinlauf. Rechts oben die Treibstoffleitung.

Die verlegten Leitungen in Richtung Cockpit.

Das Turbinenmodul kurz vor dem Einbau in den Halterahmen.

Das ganze auf dem Halterahmen verschraubt.

Die Turbinenkraftstoffleitung vom Hopper über die Pumpe bis hin zur Turbine fertig verlegt und angeschlossen

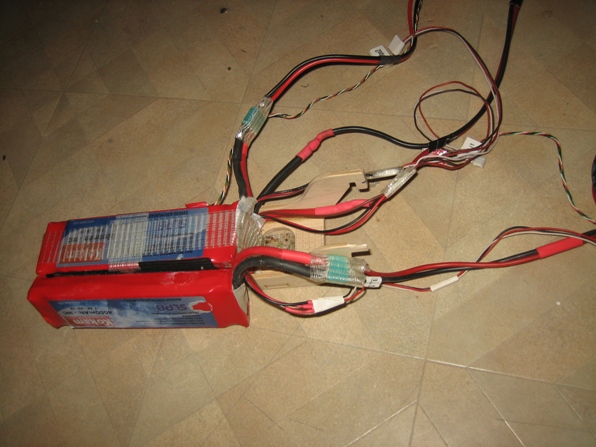

Die Akkus aus dem ALTEN. Keine Ahnung wie ich dieses Paket damals in die Rumpfnase gebracht habe?!

Das Herausnehmen war der blanke Wahnsinn!!!

Da beim neuen Ultra Flash der Schwerpunkt etwas nach hinten gewandert ist, werde ich die Akkuposition

gegenüber dem ALTEN vermutlich ein wenig ändern müssen.

2x Kokam 3200 mAh für die Stromversorgung

1x Kokam 4000 mAh für die Turbine

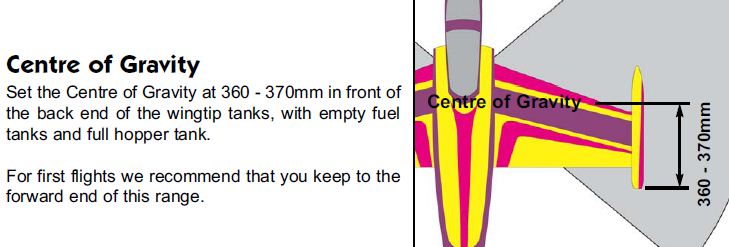

Das hier sind die Schwerpunktangaben vom alten Flash.

Und hier die Schwerpunktangaben vom Ultra Flash.

Mal sehen wie groß der Unterschied tatsächlich ist.

Wieder in den Innenbereich.

Für die Platzierung der Pneumatikventile habe ich mich für diesen Platz entschieden.

Warum einfach wenn es aufwändig auch geht?

Links und rechts vom Bugfahrwerksschacht vorab Holzbrettchen eingeklebt.

Das zugeschnittene und verschraubte Brett.

2 Funktionen: 1. Platz für die Ventile und 2. ein kleiner Schutz für den Innenraum wenn das Bugrad

einfährt und Schmutz in den Innenraum schleudert.

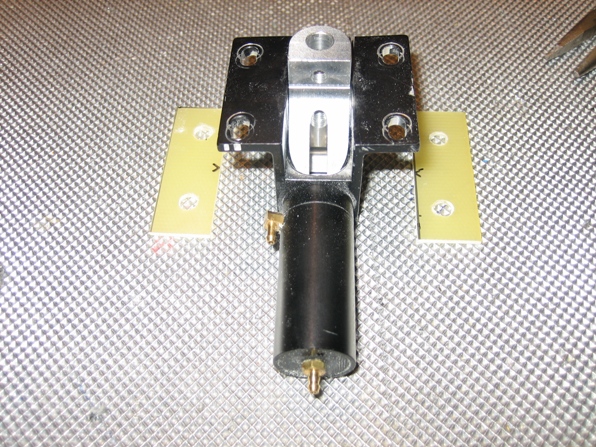

Die montierten Ventile.

links das 2-Kreis JD-Ventil, rechts das proportional Bremsventil, beides Jet-TRONICS Ventile

von Horst Lenerz.

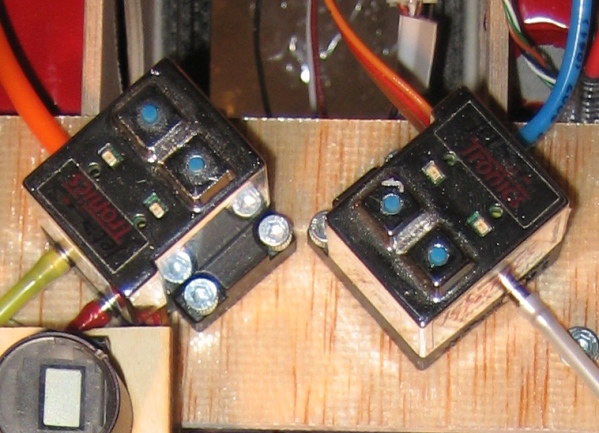

Hier die Pneumatik-Manometer (2 Druckluftkreise) und der Powerbox-Schalter.

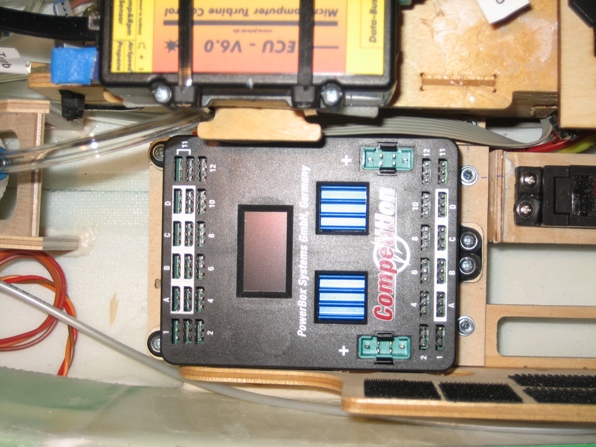

Die montierte Powerbox Competition für 12 Kanäle.

Der Blick in das Cockpit. Der Empfänger inkl. Verkabelung fehlt hier noch. Und ein wenig

sollte ich da noch "zusammenräumen"

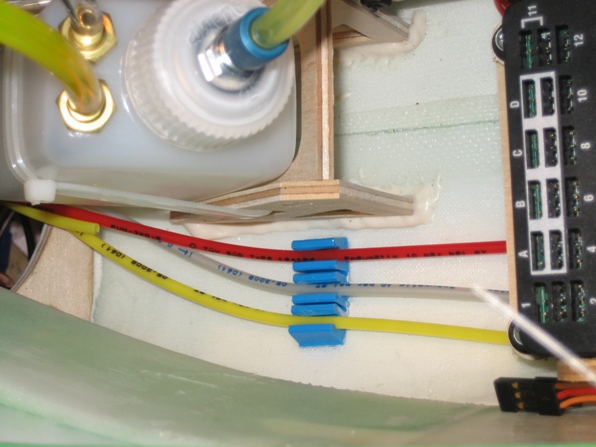

Pneumatikleitungen. 2-Kreis Fahrwerk + Bremse

Vorne, links und rechts vom Bugfahrwerksschacht wurden die Akkus positioniert und

fixiert.

Es war an der Zeit den Schwerpunkt zu ermitteln.

Der Ultra-Flash das erste Mal fix fertig zusammengebaut.

Den Schwerpunkt fast genau erraten

Jetzt fehlen eigentlich nur mehr kleinere Nacharbeiten und die Programmierung.

Einer "Spazierfahrt" am Flugplatz steht eigentlich nichts mehr im Weg  !

!

Hier noch ein paar Fotos vom U-Flash.

Das Experiment die Kabinenhaube abzutönen ist voll aufgegangen. Perfekte Optik.

Das war´s dann!

Der Baubericht ist hiermit endlich erfolgreich abgeschlossen!

Mehr Fotos in der Galerie.

Danke

André

(Paparazzo)